Um diesen Artikel zu verfassen, haben wir unser Team von Algorithmus-Ingenieuren und einen unserer Experten für den Schiffbau befragt.

In der komplexen und wettbewerbsorientierten Welt des Schiffbaus ist die Maximierung der Produktivität und die Minimierung von Abfällen nicht nur ein Ziel, sondern ein Muss für den Erfolg. Die Verschachtelung, d. h. die Anordnung mehrerer Teile innerhalb einer bestimmten Fläche, um den Verschnitt zu minimieren, ist eine Schlüsselstrategie, die einen erheblichen Unterschied machen kann. In diesem Artikel wird untersucht, wie effektive Verschachtelungsstrategien den Werftbetrieb verändern können, indem sie Kosten senken, Zeit sparen und die Nachhaltigkeit fördern. Wer den Unterschied zwischen einer schlechten und einer effizienten Verschachtelung kennt und weiß, welche Auswirkungen dies auf das Endergebnis und die Umwelt hat, kann in dieser anspruchsvollen Branche die Nase vorn haben. Lesen Sie weiter.

Unterschiede zwischen einer schlechten und einer effizienten Verschachtelung

Die Nesting-Funktion ist der Eckpfeiler einer guten CAM-Software und beruht auf Algorithmen. Der Unterschied zwischen einer schlechten und einer effizienten Verschachtelungsstrategie liegt in der Ausgereiftheit der Algorithmen und der ständigen Verfeinerung, die sie erfahren. Effizientes Nesting nutzt leistungsstarke Algorithmen, die das Layout von Teilen auf einer Materialplatte analysieren und optimieren können.

Manuelles VS automatisches Verschachteln

Die automatische Verschachtelung in Werften bietet erhebliche Vorteile gegenüber der manuellen Platzierung. Es optimiert den Materialeinsatz und beschleunigt die Produktionszeiten. Die manuelle Bestückung hingegen ist zeitaufwändig, anfällig für menschliche Fehler und führt oft zu einem ineffizienten Materialeinsatz. Das automatische Nesting in Almacam spart durch die automatische Anordnung der Teile auf der Platte vor allem Zeit. Die Software wertet die Geometrie aus und erstellt die beste Platzierung dank hochentwickelter automatischer Verschachtelungsfunktionen: Drehung von Teilen um jeden Winkel, Verwaltung von verbotenen Teilepositionen und Verschachtelungsprioritäten, Verdichtung bestehender Verschachtelungen, Optimierung des Abstands zwischen Teilen in einer bestehenden Verschachtelung, die Verschachtelung von Teilen in n-stufigen Aussparungen, Verschachtelung in mehreren Formaten, Verwaltung mehrerer Verschachtelungen und vieles mehr.

Einfache VS komplexer Geometrien

Im Gegensatz zu einfachen Methoden können hochentwickelte Nesting-Systeme komplexe Geometrien und unterschiedliche Teilegrößen verarbeiten. Die Almacam-Algorithmen wurden beispielsweise speziell für die Verwaltung von Teilen für Werften mit solch komplexen Geometrien, vielen Einzelteilen und wenigen sich wiederholenden Teilen entwickelt. Standard-Schachtelsysteme sind nicht in der Lage, diese Anforderungen zu erfüllen.

Veraltete VS ständig verbesserte Algorithmen

Die Almacam-Schachtelungsalgorithmen wurden in den letzten 40 Jahren stetig weiterentwickelt und sind äußerst leistungsfähig. Unsere Premium-Algorithmen werden von einem engagierten Team von Ingenieuren und Mathematikern, die fortlaufend an der Verbesserung ihrer Präzision und Effizienz arbeiten, kontinuierlich verbessert. Im Gegensatz dazu kann ein schlechtes Nesting auf veralteten oder weniger ausgefeilten Algorithmen basieren, die den Materialeinsatz nicht effektiv optimieren.

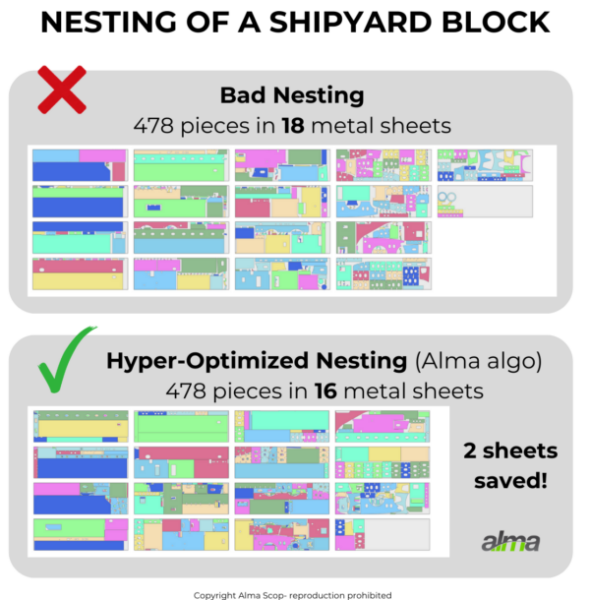

Vergleich der Verschachtelung für einen Anwendungsfall im Schiffbau

Um Ihnen den Unterschied zwischen einer ineffizienten und einer leistungsstarken Verschachtelung in einer CAD-CAM-Software für den Schiffbau zu verdeutlichen, hat unser Team von Algorithmus-Ingenieuren Simulationen mit zwei gegensätzlichen Situationen für die Platzierung von 478 Teilen auf Blechtafeln für einen Werftblock durchgeführt. Es handelt sich um eine echte Simulation mit realen Teilen eines Schiffbauprojekts.

- Bei der ersten Simulation mit einer eher simplen Verschachtelung werden 18 Bleche benötigt,

- Die zweite Simulation mit einer hochoptimierten Verschachtelung (die in Almacam möglich ist) benötigt nur 16 Bleche.

Wie Sie sehen können, ist die Einsparung an Rohmaterial enorm: 2 Bleche für einen einzigen Block, d.h. etwa 12,5%.

Was wäre, wenn Sie eine Million Euro sparen könnten?

Oben haben wir gezeigt, wie viel Material mit wirklich effizienter Verschachtelung eingespart werden kann. Aber wie viel ist das? Sehen wir uns nun an, wie viel Geld eingespart werden kann.

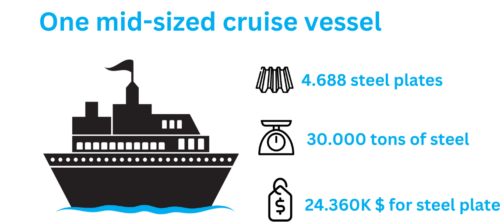

Für dieses zweite Beispiel haben wir einen unserer Werftexperten befragt. Wir nehmen das Beispiel des Baus eines Kreuzfahrtschiffes, eines mittelgroßen, nicht des Größten.

Unsere Annahmen und Berechnungen:

1 Stahlplatte für den Schiffbau

- 10.000 mm x 4.000 mm x 20 mm = 6,4 Tonnen

- Stahlpreis: 812 $ pro Tonne (Stand: Mai 2024)

- 1 Blech = 6,4 Tonnen x 812 $ = 5.197 $/Blech

1 mittleres Kreuzfahrtschiff

- 300.000 Stahlteile (zum Vergleich: das von den Chantiers de l’Atlantique gebaute Schiff „Wonder of the sea“ enthält 400.000 Stahlteile)

- = 30.000 Tonnen Stahl

- Anzahl der benötigten Bleche: 30.000 : 6,4 = 4 688 Bleche

- Kosten: 24.360.000 $ an Stahlmaterial

Geld sparen mit effizientem Nesting

Oben haben wir gesehen, dass eine gute Verschachtelung bis zu 12,5 % der Rohkosten einsparen kann. Stellen wir uns einmal eine Verschachtelung mit Einsparungen von nur 4 % vor. Sie werden sehen, welche Budgeteinsparungen erreicht werden können.

Die Kosten des Metallbedarfs für ein Kreuzfahrtschiff betragen 24.360.000 $, bei einer Einsparung von 4% = 974.000 $.

Um es kurz und bündig zu sagen: Mit einer guten Schachtel-CAM-Software kann ein Projekt für ein Kreuzfahrtschiff 1 Million Dollar sparen.

Materialeinsparungen sind grüner!

Verringerung des Materialabfalls

Wie wir gesehen haben, besteht einer der Hauptvorteile des Schachtelns in der erheblichen Verringerung des Verschnitts. Durch den Einsatz fortschrittlicher Verschachtelungssoftware können die Werften die Platzierung jedes aus diesen Platten geschnittenen Bauteils genau planen und so sicherstellen, dass nur wenig Material übrigbleibt.

In den allermeisten Fällen wird in der Werftbranche im Block gearbeitet. Mit Almacam ist es möglich, die Verschachtelung von Teilen aus verschiedenen Blöcken zu optimieren. Das ist vor allem bei bestimmten Materialdicken interessant, bei denen die Anzahl der in einem Block herzustellenden Teile begrenzt ist, was die Materialverluste weiter reduziert. Darüber hinaus sind mit Almacam die Reststücke wiederverwendbar und werden genauso verwendet wie ein ganzes Blech. Keine Verschachtelungsverluste bei Reststücken.

Nachhaltigkeit und Umwelt-Benefits

Nesting unterstützt auch die Bemühungen um Nachhaltigkeit in der maritimen Industrie. Durch die Minimierung des Abfalls reduzieren die Werften die Menge an Altmetall, was wiederum die Umweltbelastung verringert. Darüber hinaus können effiziente Schachtelverfahren den mit dem Schneiden und Verarbeiten von Materialien verbundenen Energieverbrauch senken und so zu den Nachhaltigkeitszielen der Branche beitragen. Die Reduzierung des Abfalls um Tausende von Stählen spart nicht nur Kosten, sondern verringert auch die Umweltbelastung durch die Herstellung von neuem Stahl, die mit einem erheblichen Energieverbrauch und CO2-Emissionen verbunden ist.

Eine effiziente Verschachtelung trägt zur Schonung der natürlichen Ressourcen bei, indem sie die Rohstoffe optimal nutzt. Dies ist besonders wichtig, da die Stahlindustrie eine der größten Quellen für industrielle Treibhausgasemissionen ist. Durch die Verringerung des Bedarfs an zusätzlicher Stahlproduktion können die Werften ihren CO2-Fußabdruck erheblich verringern und so einen Beitrag zu den weltweiten Bemühungen zur Bekämpfung des Klimawandels leisten.