Veröffentlicht am 05.09.2025

Als führender Anbieter von CAD/CAM- und Nesting-Software ist Alma überzeugt, dass sie eine Schlüsselrolle dabei spielt, Blechbearbeitungsunternehmen bei der Reduzierung ihres ökologischen Fußabdrucks zu unterstützen.

Aufbauend auf unserer langjährigen Erfahrung in der Entwicklung von Lösungen, die Metallunternehmen stärken, gehen wir mit unserem grünen Fahrplan noch einen Schritt weiter: Wir optimieren den Material- und Energieeinsatz und minimieren Abfälle. Die neue Version von Almacam verkörpert dieses Engagement. Lesen Sie weiter.

Green Roadmap

Optimiertes Nesting für Materialeinsparungen und Nachhaltigkeit

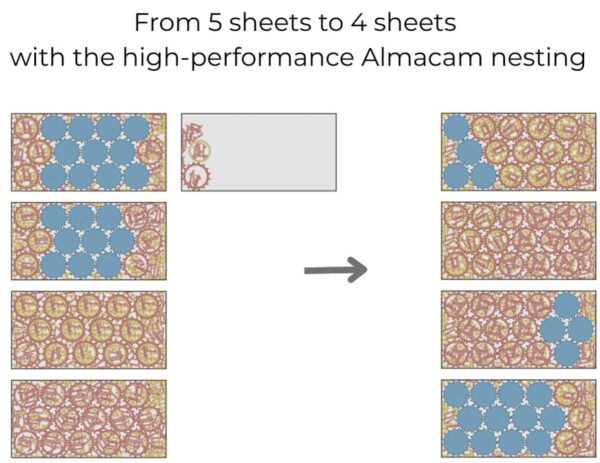

Alma treibt die Grenzen der Teileoptimierung weiter voran. Mit dieser neuen Version wurde die Nesting-Leistung von Almacam deutlich verbessert und liefert im Durchschnitt 0,65 % mehr Materialgewinn im Vergleich zu früheren Versionen.

In der Praxis bedeutet das: Für die gleiche Produktion werden weniger Blechtafeln benötigt. Zum Beispiel erfordert der unten gezeigte Teilesatz jetzt nur noch 4 Tafeln statt 5.

Vorteil für die Nutzer: direkte Materialeinsparungen, höhere Effizienz und ein geringerer ökologischer Fußabdruck.

Diese Verbesserung ist ein konkreter Schritt in Almas grünem Fahrplan: Durch die Reduzierung des Materialverbrauchs helfen wir unseren Kunden, Abfälle zu minimieren und Ressourcen verantwortungsvoller einzusetzen — ein weiterer Beitrag zu einem nachhaltigeren Fertigungsprozess.

Aus Schrottteilen wiederverwendbare Reststücke machen

Ein neues Feature ermöglicht es den Nutzern nun, ausgeschnittene Blechteile als wiederverwendbare Reststücke aufzubewahren, anstatt sie zu entsorgen. Dadurch werden unnötige Abfälle reduziert und dem Material wird ein zweites Leben gegeben, da es für zukünftige Aufträge genutzt werden kann.

Auch hier gilt: niedrigere Materialkosten und eine intelligentere Ressourcennutzung.

Almacam Tube

Almacam ist bereits führend in der automatischen Vorbereitung von Rohren und Profilen. Mit dieser Version gehen wir noch einen Schritt weiter, indem wir unsere starken automatischen Vorbereitungsmöglichkeiten auf eine neue Profilfamilie ausweiten und die Erstellung von Innenrastern verbessern.

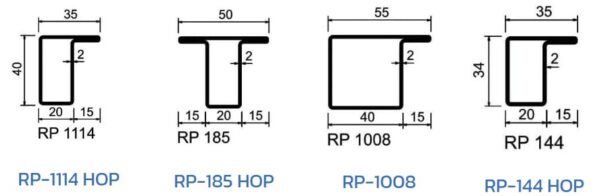

Automatische Erkennung von LTZ-Profilen

LTZ-Profile sind spezielle hohle Fensterrahmenprofile, die L-, T- und Z-förmige Elemente kombinieren.

Bislang mussten LTZ-Profile als freie Profile importiert und manuell in Almacam angepasst werden — eine sich wiederholende und zeitaufwändige Aufgabe.

Mit dem neuen dedizierten LTZ-Sektionstyp erkennt Almacam nun LTZ-Geometrien automatisch und weist sofort die richtigen Parameter zu.

- Keine manuellen Anpassungen mehr

- Schnellere Vorbereitung

- Höhere Zuverlässigkeit

Ergebnis: Die Nutzer sparen wertvolle Zeit und steigern ihre Effizienz im Arbeitsalltag, sodass sie sich stärker auf die Produktion statt auf die Vorbereitung konzentrieren können.

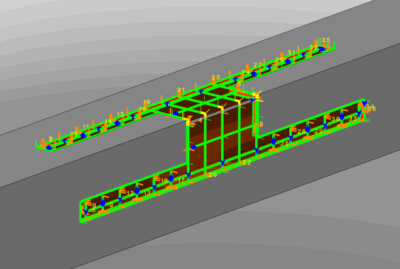

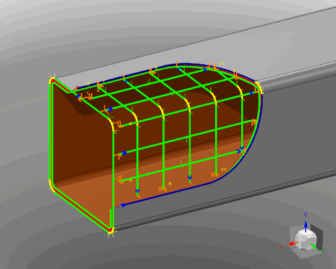

Verbesserte Funktion für Innenraster

In Almacam Tube ermöglicht die Funktion „Innenraster hinzufügen“ den Nutzern, Schneidoperationen innerhalb von Löchern zu erstellen, um Reste in kleinere Stücke zu zerteilen und so deren Entfernung zu erleichtern.

Bisher war diese Funktion auf Flächen oder zylindrische Flächen an Rundrohren beschränkt, sodass sie nicht auf Kurven angewendet werden konnte, die sich über mehrere Flächen erstrecken.

Mit der Version 4.1.1 kann die „Innenraster-Funktion“ nun automatisch auf Löcher angewendet werden, die sich über mehrere Flächen erstrecken.

Neue APIs für Angebote

Ein neues Set von APIs steht jetzt zur Verfügung, um die Angebotserstellung zu vereinfachen und ERP-Integrationen reibungsloser als je zuvor zu machen.

Diese APIs ermöglichen es den Nutzern, automatisch die Struktur eines Angebots zu erzeugen und Daten direkt aus CSV- oder XML-Dateien zu importieren, darunter:

- Teile aus DXF-Dateien

- Rohre aus STEP-Dateien

- Operationen

- Materialien

- Hierarchien zur Organisation und Strukturierung des Angebots

Vorteil für die Nutzer: weniger manuelle Dateneingabe, schnellere Angebotserstellung und nahtlose Integration mit ERP-Systemen — das spart Zeit und reduziert Fehler.