Der Schiffbau unterscheidet sich in mehreren wichtigen Aspekten von anderen Industriezweigen, die große Bauwerke errichten. Aber warum? Was sind die Besonderheiten dieser Sektoren? Welche Fähigkeiten muss eine gute CAD/CAM-Software für den Schiffbau erfüllen, um effizient zu sein? Da wir bei Alma seit mehr als 45 Jahren mit Ingenieurteams zusammenarbeiten, die CAD- und CAM-Lösungen benötigen, kennen wir die Fähigkeiten, die für ein Schiffbauprojekt unerlässlich sind.

Was macht den Schiffbau anders?

Der Schiffbau zeichnet sich dadurch aus, dass der Konstruktionsprozess bei Schiffen und Offshore-Konstruktionen oft schon vor der endgültigen Genehmigung des Entwurfs beginnt und der Bau noch vor Abschluss der Konstruktion. Dies erfordert die Berücksichtigung bereits bestehender Konstruktionsarbeiten und gebauter Abschnitte bei der Umsetzung notwendiger Änderungen.

Darüber hinaus unterliegt der Schiffbau spezifischen Vorschriften und Regulierungsbehörden, die nur in dieser Branche gelten. Im Gegensatz zu großen Anlagen an Land bewegt sich jedes Schiff auf seiner Reise um den Globus in unterschiedlichen ökologischen, regulatorischen und politischen Kontexten, was zu einer zusätzlichen Komplexität führt, die bei anderen großen Bauprojekten nicht gegeben ist.

In diesem Zusammenhang sind CAD- und CAM-Software von entscheidender Bedeutung für eine erfolgreiche Werft, da sie die Konstruktion rationalisieren, die Präzision verbessern und die Produktionsprozesse optimieren.

Eine gute CAD-CAM-Software sollte …

Die Art und Weise, wie ein Schiff gebaut wird, berücksichtigen

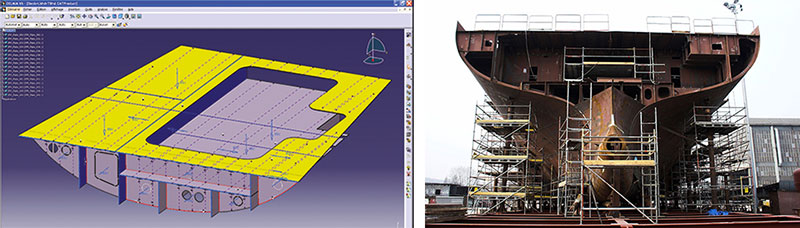

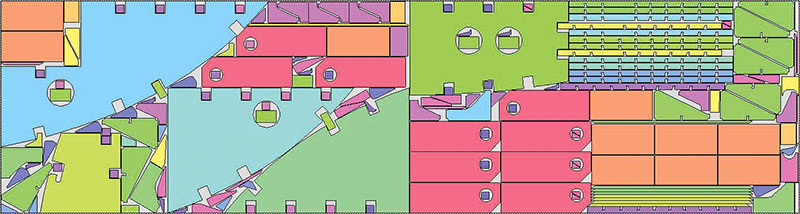

Zuallererst ist es wichtig zu verstehen, wie Schiffe gebaut werden, denn das bestimmt die Daten (zu schneidende Teile, Bestand an Blechen und Verschnitt). Ein Schiff besteht aus Blöcken, die nach und nach, beginnend in der Mitte, zusammengesetzt werden, um ein gutes Gleichgewicht zu erreichen. Jeder Block besteht aus Unterbaugruppen, die ihrerseits aus Böden und Wänden bestehen. Aus diesem Grund ist es in der Regel empfehlenswert, die Daten in Blöcken zu organisieren, um zu vermeiden, dass Teile aus verschiedenen Blöcken in denselben Verschachtelungsplänen vermischt werden. Es ist wichtig, die ohnehin schon sehr anspruchsvolle Logistik nicht zu verkomplizieren und die Sortierung der zugeschnittenen Teile zu vereinfachen, damit sie zu den Unterbaugruppen geschickt werden können, wo sie geschweißt werden müssen. Ebenso wird der Materialbedarf, der oft schon vor der Fertigstellung des detaillierten Entwurfs des Schiffes auf der Grundlage der ersten Versionen der aus dem CAD resultierenden Teile berechnet wird, zur Festlegung der für jeden Block erforderlichen Blechvorräte herangezogen, wobei zu berücksichtigen ist, dass verwertbare Verschnitte manchmal von einem Block auf einen anderen übertragen werden können.

Integration in die IT-Umgebung der Werft

Im Marinesektor ist die CAM-Lösung das letzte Element in der Fertigungskette und muss daher mit allen Informationsmanagementsystemen der Werft kommunizieren. Dazu gehört der Import der Geometrien der zu schneidenden Teile – worauf wir gleich noch zu sprechen kommen – aber auch der Import der Liste der zu produzierenden Teile mit ihren Produktionsinformationen (Menge, spätestes Datum usw.), die oft von einem MRP- oder PLM-System geliefert werden, unabhängig vom CAD. Ebenso wird der Blechbestand häufig von einem speziellen MRP-System verwaltet, mit dem die CAM-Software eine Schnittstelle bilden muss, um verschachtelbare Bleche zu importieren.

Im Gegenzug müssen die Verschachtelungsergebnisse (welche Teile wurden geschnitten, aus welchen Blechen, welche wiederverwendbaren Verschnitte wurden erzeugt) exportiert werden, um das MRP oder PLM zu informieren. Die zu schneidenden NC-Programme müssen auch auf einem Werkstattarbeitsplatz zur Verfügung gestellt werden, zusammen mit einem oft individuell gestalteten Werkstattdokument, das alle relevanten Informationen enthält (ID des zu schneidenden Blechs, Bearbeitungszeit, Liste der geschnittenen Teile usw.), damit der Maschinenbediener das Schneidprogramm starten kann.

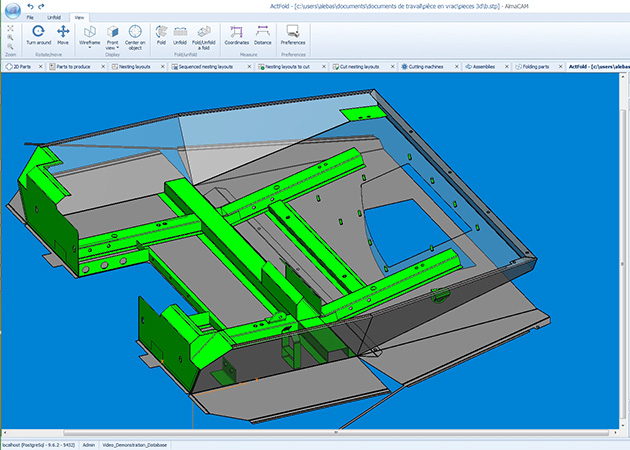

Abrufen von Geometrie- und Bearbeitungsdaten

Für unsere ersten Schiffbauprojekte haben wir zunächst ein neutrales Format für den Datenaustausch mit dem CAD-System definiert. Im Laufe der Zeit haben wir dann Schnittstellen zu jedem System in diesem Bereich entwickelt, so dass wir heute mit jeder Werft zusammenarbeiten können, unabhängig davon, für welches CAD-System sie sich entschieden hat. Wir importieren die Geometrien, die die zu schneidenden Teile beschreiben und trennen sie gegebenenfalls im Falle einer mehrteiligen DXF-Datei, wir rufen alle am häufigsten verwendeten Bearbeitungsdaten ab.

Bei diesen Daten kann es sich um die verschiedenen Markierungs- und Schleifverfahren handeln, um eine Vielzahl von Texten, die den Namen der zu schweißenden Versteifungen angeben, um die Schiffsachsen, die Biegelinien, die auf jede Kante angewendeten Faseneigenschaften, usw. Es sei jedoch darauf hingewiesen, dass es beim Einsatz unserer Lösung neben dem Import der Geometrie und der Bearbeitung, die ein Teil charakterisieren, fast immer notwendig ist, den Prozess des Imports und Exports der zu schneidenden Teile an den Arbeitsprozess der Werft anzupassen. Wie sollen zum Beispiel Änderungen an einem Teil gehandhabt werden? Müssen die von einem geänderten Teil betroffenen Schachtelpläne systematisch ungültig gemacht werden oder ist es besser, dies dem Benutzer zu überlassen?

Automatisierte Teileverschachtelung und optimierte Schneidpfad

Angesichts der Menge der Blechteile, aus denen ein Schiff besteht, sind die Materialeinsparungen, die die CAM-Software bringen kann, das Hauptargument für einen Wechsel der Schachtelsoftware. Es ist erwähnenswert, dass in der Schifffahrt ein Gewinn von 1 % beim Materialverbrauch zu einer Einsparung von mehreren hunderttausend Dollar bei der jährlichen Schiffsproduktion führen kann.

Ein Software-Anbieter von CAM- und Schachtel-Lösungen sollte in der Lage sein, Ihnen sein Fachwissen zu beweisen und Ihnen vorschlagen, einen Benchmark auf der Grundlage von echten Teilen durchzuführen. Auf diese Weise können Sie den Mehrwert einer effektiven Verschachtelung sachlich beurteilen.

Bei Alma ist die Entwicklung von Verschachtelungsalgorithmen seit 1979 das Hauptanliegen. Die 30.000 Benutzer von Alma weltweit sind der Beweis dafür, dass unsere Verschachtelungsalgorithmen mit Sicherheit die besten sind. Heute arbeitet ein engagiertes Team von Ingenieuren an diesem Thema, verbessert kontinuierlich die Algorithmen und entwickelt neue, um den prozentualen Abfall weiter zu reduzieren.

Vollständig beherrschen: Plasmaschneiden, Schneiden von Fasen und Markieren

Jede CAD/CAM-Lösung für den Schiffbau muss den Besonderheiten der Branche und den gängigsten Maschinen Rechnung tragen. Daher ist es besonders wichtig, das Plasmaschneiden zu beherrschen (aufgrund der Dicke der zu schneidenden Bleche die am häufigsten verwendete Technik).

Zu den am häufigsten genutzten Funktionen gehören das kontinuierliche Schneiden (überbrückte Teile, um die Anzahl der Anschnitte und damit die Bearbeitungszeit zu minimieren), die Verwaltung von Blechlaschen (Belassen bestimmter Öffnungen am Teil für die Transportanforderungen) und das Schneiden des Skeletts (um es leichter zu evakuieren).

Im Schiffbau ist es außerdem erforderlich, Maschinen zur Herstellung von Fasen und die damit verbundenen Vorgänge (Mehrfachdurchläufe, Höhenkontrolle, Umstellschleifen usw.) sowie spezielle Markierungseinheiten zu verwalten. Diese Vorgänge ermöglichen insbesondere die Rückverfolgung aller Arten von Texten, die für den Zusammenbau oder das Schweißen der Teile verwendet werden.

Verwalten von (sehr) speziellen Maschinen

Aber der größte Beitrag zu unserem Erfolg im Schiffbau ist unsere Fähigkeit, Spezialmaschinen zu verwalten. Dazu sollte man sich auf eine offene Lösung stützen, die es ermöglicht, die Basisfunktionalitäten der CAD/CAM-Software zu nutzen, um völlig individuelle Anwendungen zu entwickeln.

Softwarefunktionen automatisieren

Eine weitere Besonderheit des Schiffbaus ist die große Anzahl und Vielfalt der Teile, die verschachtelt und geschnitten werden müssen. Dies ermöglicht es uns, unsere automatischen Verschachtelungsalgorithmen zu verfeinern, und erfordert ganz allgemein, dass ihre Funktionsweise so weit wie möglich automatisiert wird: Das reduziert die Programmierzeiten und das Fehlerrisiko.

Infolgedessen ist die überwiegende Mehrheit der von uns durchgeführten Projekte um die folgenden Phasen herum strukturiert, die automatisch ausgeführt und in eine Reihenfolge gebracht werden:

- Import von Teilen mit Vorbereitung der Bearbeitung,

- Erstellung von Anfahraufträgen (Gruppierung nach Material/Dicke/Block),

- Verschachtelung und Generierung der NC-Dateien im Batch-Modus.

In einer letzten optionalen Phase werden die Anfahraufträge geschlossen, um die geschnittenen Teile zu deklarieren und die durch die Schachtelpläne erzeugten Verschnitte zur Verfügung zu stellen. Es ist auch wichtig zu erwähnen, dass die Dokumente, die den Maschinenbedienern und Programmierern automatisch zur Verfügung gestellt werden, fast immer kundenspezifisch sind, insbesondere um die geschnittenen Teile zu identifizieren und die Sortierung zu erleichtern.

Unsere Almacam-Software für das 2D- und 3D-Schneiden und -Schweißen erfüllt diese schiffbauspezifischen Anforderungen perfekt.

Verwalten Sie lineare Schneid- und Schweißroboterprozesse

Wie bereits erwähnt, besteht ein Schiff aus Blechen und Sektionen, die durch Schweißen zusammengefügt werden, wobei der Hauptzweck der Sektionen die Versteifung der Schiffsstruktur ist. Die Kabel und Rohre werden in den Unterbaugruppen oder Blöcken verlegt. Die Innenausstattung wird so früh wie möglich, jedoch nach der Montage der ersten Blöcke, eingebaut.

In diesem Prozess wird Almacam nicht nur zum Verschachteln und Schneiden von Teilen aus Blechen eingesetzt, sondern auch zur Optimierung des Schneidens der Abschnitte. Infolgedessen haben wir verschiedene Algorithmen für die Verschachtelung von Profilen entwickelt, um die Nutzung der Rohmaterialstangen zu maximieren und gleichzeitig die Anforderungen der von uns gesteuerten Maschinen (Läser oder Roboter) zu erfüllen.

Um unser Know-how zu vervollständigen, erforschen wir außerdem Schweißprobleme, die speziell mit dem Schiffbau zusammenhängen. Die Software Almacam Weld umfasst zahlreiche Funktionen für die automatische geometrische Erkennung von 3D-Formen und die Generierung von Schweißaufgaben, die es uns ermöglichen, die Anforderungen an die Offline-Programmierung von Schweißrobotern zu erfüllen.

Wie sieht es mit dem Team aus, das Sie unterstützt?

Um Ihr Werftprojekt zum Erfolg zu führen, sollten die Experten, die mit Ihnen zusammenarbeiten, einen starken, partnerschaftlichen Ansatz verfolgen und sich verpflichten, Ihnen einen Service auf hohem Niveau zu bieten.

Über die technischen Möglichkeiten unserer CAD-CAM-Software hinaus ist der Ruf von Alma das Ergebnis von Fähigkeiten, die wir im Laufe der Jahre dank vertrauensvoller Beziehungen zu unseren Kunden und solider Partnerschaften mit verschiedenen Akteuren im Schiffbau, insbesondere mit Anbietern von CAD- und PLM-Lösungen, erworben haben.

Dieses Fachwissen wurde im Laufe von 45 Jahren schrittweise erworben und an alle Vertriebs- und Technikteams unseres Netzwerks weitergegeben. Dadurch sind wir in der Lage, jedes Schiffbauprojekt in der Welt mit Zuversicht und Gelassenheit anzugehen. Wir sind nicht nur mit den allgemeinen Fragen des Schiffbaus vertraut, sondern auch mit den Besonderheiten, die mit den verschiedenen Schiffstypen oder dem Standort der Werft verbunden sind.

Wir arbeiten mit den größten europäischen Herstellern von Kreuzfahrtschiffen zusammen und liefern Ausrüstungen an viele Hersteller von Militär- und Frachtschiffen in der ganzen Welt (Brasilien, USA, Frankreich, Italien, Deutschland, China, Indien, Indonesien, Korea, Japan usw.).

Warum ist Alma der Marktführer im Bereich CAD/CAM für den Schiffbau?

Das Unternehmen Alma begann 1982, die Welt des Schiffbaus zu erkunden. Damals suchte die französische Werft in Saint-Nazaire nach einer Möglichkeit, ihre Materialverluste zu minimieren. Alma hatte gerade leistungsstarke automatische Verschachtelungsalgorithmen entwickelt. Dies war der Ausgangspunkt für eine nachhaltige Zusammenarbeit rund um die Almacam-Software. Seitdem wurde das CAM-Tool kontinuierlich verbessert und das Alma-Expertenteam hat sich ein solides Fachwissen angeeignet. Heutzutage ist Almacam zu einer zuverlässigen Referenz für die Werft geworden.

Minimierung von Materialverlusten: das erste Ziel am Ursprung der Almacam-Lösung

Alma begann 1982, die Welt des Schiffbaus zu erkunden. Damals suchte die Werft Chantiers de l’Atlantique in Saint-Nazaire nach einer Lösung, um ihre Materialverluste zu minimieren. Wenn man bedenkt, wie viele Tonnen Stahl für den Bau eines Kreuzfahrtschiffes benötigt werden, bedeutete dies eine mehr als beträchtliche Einsparung.Alma war gerade gegründet worden, um die im Rahmen eines Forschungsprojekts an der Universität Grenoble entwickelten Algorithmen zur automatischen Verschachtelung in der Industrie bekannt zu machen.Dies war der Ausgangspunkt nicht nur für unsere langjährige Zusammenarbeit mit der Werft von Saint-Nazaire, sondern auch für die Entwicklung und den Einsatz unserer CAD/CAM-Software Cutting für den Schiffbau in der ganzen Welt.Mit dieser Software sind wir heute in der Lage, allen spezifischen Anforderungen des Schiffbaus gerecht zu werden und als führender Anbieter von CAD/CAM-Lösungen für die Blechbearbeitung im Schiffbau anerkannt zu sein.