Alma verfügt dank seiner starken Präsenz in Industriezweigen, die mitteldicke Bleche verarbeiten (insbesondere Schiffbau), über langjährige Erfahrung im Plasmaschneiden. Diese Technologie bildet die Grundlage mehrerer innovativer Weiterentwicklungen der Programmiermethoden von Alma: kontinuierlicher Schnitt ohne Ausfahren, Programmierung von Fasen usw. So eignen sich die Alma-Softwareprogramme zum 3D- oder Fasenschneiden nicht nur für Flachbettverfahren, sondern auch für Plasmaanwendungen.

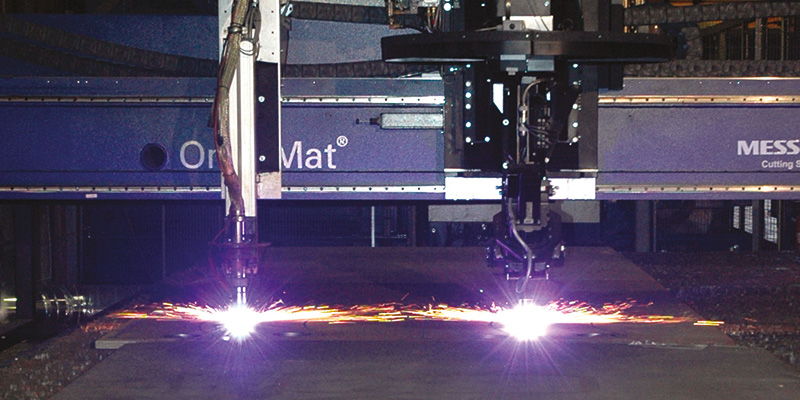

Die Plasmaschneidtechnik

Das Plasmaschneiden ist ein Trennverfahren, bei dem Werkstücke mithilfe eines gebündelten Lichtbogens durch Schmelzen geschnitten werden. Die Energie wird in Form eines ionisierten Gasstrahls (genannt „Plasma“) konzentriert und trifft dann mit sehr hoher Geschwindigkeit auf einen bestimmten Punkt der Metalloberfläche des Werkstücks. Die thermische Energie des Lichtbogens (bis zu 20.000 °C) und die kinetische Energie des Gasstrahls bringen das Metall an der Auftreffstelle zum Schmelzen und befördern das geschmolzene Metall aus der Schnittfuge.

Dieses Verfahren wird in erster Linie zum Schneiden von mitteldicken Blechen (10 bis 30 mm) eingesetzt, eignet sich für alle elektrisch leitfähigen Materialien mit einer Dicke zwischen 0,5 mm und 160 mm, besitzt eine Genauigkeit von etwa 0,2 mm und ermöglicht auch das Schneiden von Fasen. Das Plasmaschneiden ist vor allem im Schiffbau weit verbreitet und bietet die folgenden Hauptvorteile: minimale Verformung, hohe Schnittgeschwindigkeit bei dünnen bis mitteldicken Blechen, Möglichkeit zum Einsatz im Mehrbrennermodus, kaum Gratbildung am geschnittenen Material usw.

Vorteile und Nutzen von Almacam Cut für das Plasmaschneiden

Die Leistungsfähigkeit von Almacam Cut beim Plasmaschneiden resultiert in erster Linie aus der umfassenden Berücksichtigung von technischen Besonderheiten, der Eignung für spezifische Maschinen oder Verfahren (insbesondere im Schiffbau) und der Möglichkeit für einen vollautomatischen Betrieb.

Signifikante Materialeinsparungen

- Geringere Verschnittquoten dank automatischer Schachtelvorgänge mit verschiedenen möglichen Strategien

- Optimierter Umgang mit Resttafeln und Reststücken aller Art

Minimierte Programmierzeit

- Möglichkeit zum vollautomatischen Betrieb der Software

- Verwaltung von wiederkehrenden (partiellen) Schachtelungen (Kits) zur Wiederverwendung von bereits optimierten Programmen

- Zuordnung von technischen Eigenschaften zu Konturen, sodass die Geometrie nicht jedes Mal geändert werden muss (Anfahrfahnen, Fasen usw.)

Einsparung von Verbrauchsmaterial

- Verschiedene Möglichkeiten zur Begrenzung der Einstichzahl im Blech: kontinuierlicher Schnitt (Brücken), gemeinsamer Schnitt usw.

Optimierte Durchlaufzeiten und absolute Sicherheit

- Optimierte Berechnung der Schneidreihenfolge

- Verschiedene Methoden, um ein Einstechen für jede Kontur zu vermeiden und dadurch die Durchlaufzeiten zu reduzieren: Brücken zwischen Teilen, gemeinsamer Schnitt

- Automatische Positionierung der Anschnitte, um Kollisionen mit bereits geschnittenen Teilen zu vermeiden

- Steuerung des Höhenkontrollsystems beim geraden Schnitt oder beim Fasenschneiden

Volle Kontrolle über das technische Verfahren und komplexe Maschinen

- Steuerung von programmierbaren Fasenköpfen mit automatischer Programmvorbereitung: Berechnung der Schneidreihenfolge und der Schnittzugabe, automatische Generierung von Rekonfigurationsschleifen oder Neustarts, Berechnung einer Außenkontur über alle Fasen zur Berücksichtigung der maximalen Ausdehnung des Teils in der Schachtelung, Hinzufügen von Schneidbedingungen passend zum Fasenwinkel

- Steuerung aller Prozesse, die mit dem Plasmaschneiden kombiniert werden können: Einstich-, Sandstrahl- und Markiersysteme (alphanumerisches Markieren mit Tinte oder Plasma usw.)

- Steuerung von kombinierten Maschinen (Plasmaschneiden und Bohren)

- Steuerung von komplexen Maschinen: Maschinen zur 2D-Bearbeitung im Schiffbau, Maschinen zum symmetrischen Schneiden, Markierung von unten, „paralleler Pseudoschnitt“ usw.

Maximale Qualität der gefertigten Teile dank spezieller Lösungen

- Verschiedene automatische oder halbautomatische Funktionen zur Reduzierung der thermischen Verformung des Blechs: Berechnung einer speziellen Schneidreihenfolge zur Verteilung der Hitzeeinwirkung auf dem Blech usw.

- Automatischer Anschnitt (Position, Typ, Länge und Winkel) entsprechend dem Material und der Dicke mit automatischer Korrektur von falschen Anschnitten

- Überlappung am Ende des Schneidvorgangs zur Vermeidung von Problemen mit dem Brenner

- Optimale Steuerung der Parameter entsprechend den jeweiligen Schneidbedingungen (Gas, Stromstärke, Düse)

- Schneiden von Rundlöchern

Vereinfachte Handhabung im Betrieb dank spezifischer Methoden

- Schachtelung nach Prioritätengruppen zum leichteren Sortieren der Teile beim Abräumen

- Skelettschnitt zum leichteren Abräumen der Reststücke

- Einsatz von Mikrostegen, um bestimmte Innenkonturen zu fixieren und eine Verformung beim Teiletransport zu vermeiden