Thiévin wählt die Offline-Programmierung von Alma für seine neue Roboterschweißzelle

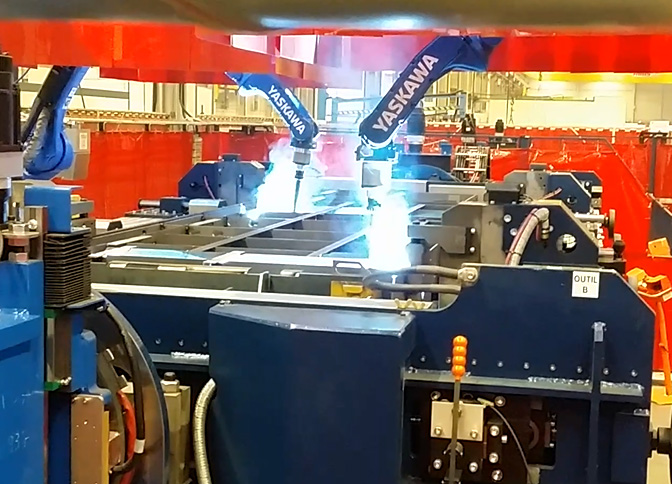

Thiévin, ein mittelständisches Familienunternehmen, das die verschiedensten Produkte für die Sektoren Landmaschinen, Bauwesen und Umwelt entwickelt und herstellt, blickt auf eine langjährige Erfahrung im Bereich Roboter-Schweißtechnik zurück. Für das schnellere Schweißen von komplexen und voluminösen Bauteilen investierte das Unternehmen kürzlich in eine neue Yaskawa-Roboterzelle, die aus zwei Stationen und zwei Robotern zusammengesetzt ist, welche gemeinsam an einem Bauteil arbeiten können. Die Offline-Programmierung hat sich sehr schnell als einzig machbare Lösung zur Programmierung dieser Art von Bauteilen und zur deutlichen Verkürzung der Programmierzeiten durchgesetzt.

Thiévin, ein mittelständisches Familienunternehmen, das die verschiedensten Produkte für die Sektoren Landmaschinen, Bauwesen und Umwelt entwickelt und herstellt, blickt auf eine langjährige Erfahrung im Bereich Roboter-Schweißtechnik zurück. Für das schnellere Schweißen von komplexen und voluminösen Bauteilen investierte das Unternehmen kürzlich in eine neue Yaskawa-Roboterzelle, die aus zwei Stationen und zwei Robotern zusammengesetzt ist, welche gemeinsam an einem Bauteil arbeiten können. Die OLP hat sich sehr schnell als einzig machbare Lösung zur Programmierung dieser Art von Bauteilen und zur deutlichen Verkürzung der Programmierzeiten durchgesetzt.

Die Gesellschaft Thiévin wurde Anfang der 80er Jahre in Saint Mars la Jaille (Loire Atlantique) gegründet. Aufgrund ihrer ursprünglichen Tätigkeit der Herstellung von landwirtschaftlichen Anhängern und Zubehörteilen konnte sie ihren Tätigkeitsbereich breiter fächern und sich dank der guten Kundenorientierung und einer sehr flexiblen industriellen Organisation weiterentwickeln. Heute entwickelt und produziert Thiévin eine umfassende Produktpalette: landwirtschaftliche Anhänger, Baucontainer, Heuplattformwagen, Förderzubehör und Baggerschaufeln für Front- und Teleskoplader, Fördergefäße und Container, Wagenkästen usw. Das Unternehmen, das 160 Angestellte beschäftigt, verfügt über eine sehr moderne Industrieausstattung. Das Produktionswerkzeug besteht hauptsächlich aus einer Laserschneidanlage, einer Schneidemaschine, Abkantpressen, Kaltwalzen, Schweißrobotern, halbautomatischen Schweißstationen (Stahl, Aluminium, Edelstahl), einem Bearbeitungszentrum und einer Lackierkabine.

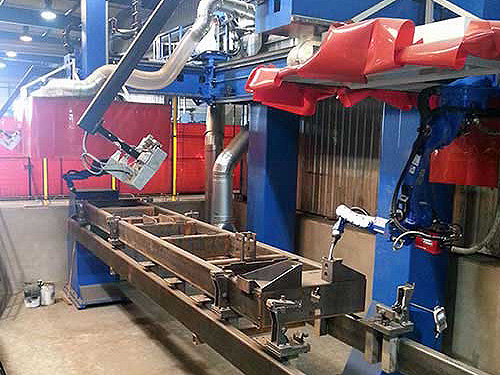

Eine maßangefertigte Roboterzelle zum Schweißen sehr voluminöser Bauteile

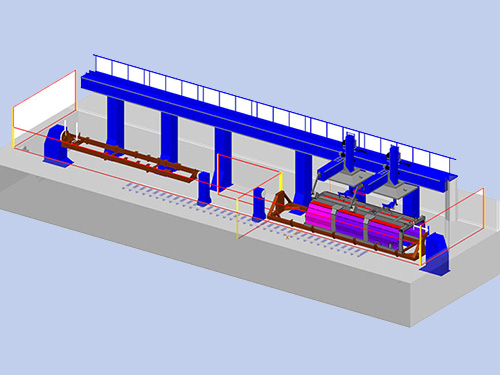

Thiévin führte vor fast 15 Jahren die Robotertechnik ein. Das Unternehmen ist heute mit drei Yaskawa-Roboterschweißzellen (Motoman) ausgestattet. Die neueste, die vor Kurzem in Betrieb genommen wurde, ist eine der seltensten dieser Art in Frankreich. Sie umfasst zwei Roboter, die an einem 26 m hohen Portalkran montiert sind und an zwei Stationen arbeiten können. Die beiden Roboter arbeiten mit synchronisierten Sequenzen und Anweisungen am selben Bauteil. Sie umfassen jeweils drei externe Achsen X, Y, Z (die drei Verfahrachsen des Portalkrans: quer, längs, senkrecht) und zwei Stellungsregler mit je einer Drehachse, das heißt 4 externe Achsen pro Roboter. Diese hochentwickelte Anlage ist für das Schweißen von groß angelegten oder sehr voluminösen Bauteilen bestimmt, die bislang manuell geschweißt wurden. Das Ziel besteht darin, die Produktionszeiten auf ein Minimum zu reduzieren: zwei Roboter schweißen gleichzeitig und wenn sie an einer der Stationen arbeiten, kann das Bauteil der zweiten Station zu- oder abgeführt werden.

Aber wie ist diese komplexe Roboterzelle zu programmieren? Die Programmierung der betreffenden Bauteile durch Teachen würde aufgrund ihrer Größe und des schwierigen Zugangs zu bestimmten Bereichen durch die Bedienpersonen große Probleme bereiten. Andererseits gestaltet sich die Programmierung durch Teachen der „Zwillings“ -Roboter komplexer: in diesem speziellen Fall würde dies bedeuten, dass 19 Achsen gleichzeitig gesteuert werden müssten! Was schlussendlich mehrere Wochen Programmierarbeit bedeuten würde… „Es waren daher alle Voraussetzungen geschaffen, um die Offline-Programmierung zu integrieren, erklärt Cédric Duret, Wartungsmanager und Leiter des Roboterprojekts: unter besten Bedingungen über das CAD-Modell programmieren, in aller Ruhe die gleichzeitigen Bewegungen der beiden Roboter dank der Simulation untersuchen können, die Programmierzeiten deutlich reduzieren und gleichzeitig die produktive Arbeitszeit am Roboter erhöhen. Und das umso mehr, wenn die betroffenen Bauteile in kleinen Serien, ja sogar stückweise produziert werden.“

In Kenntnis der Offline-Programmiergrundsätze sowie von Alma, einem der einzigen unabhängigen Editoren dieser Art von Software, wollten Cédric Duret und seine Leiter die Lösung Alma genauestens untersuchen, sobald das Roboterprojekt festgelegt ist. Sie waren schnell davon überzeugt, dass die Act/Weld-Software ihnen bei ihren Problemen helfen würde.

Es waren daher alle Voraussetzungen geschaffen, um die Offline-Programmierung zu integrieren: unter besten Bedingungen über das CAD-Modell programmieren, in aller Ruhe die gleichzeitigen Bewegungen der beiden Roboter dank der Simulation untersuchen können, die Programmierzeiten deutlich reduzieren und gleichzeitig die produktive Arbeitszeit am Roboter erhöhen. Und das umso mehr, wenn die betroffenen Bauteile in kleinen Serien, ja sogar stückweise produziert werden.

Dank dieser neuen Investition in Roboter und Software schätzen wir, die Herstellungszeit für diese Bauteile gegenüber der bislang eingesetzten manuellen Schweißtechnik 2,5 bis 4 Mal verkürzen zu können.

Ein gelungener Start der Offline-Programmierung

Die Software wurde im Februar 2014 eingeführt, sobald die neue Roboterzelle installiert war. Zwei entscheidende Schritte für den Erfolg der OLP wurden erfolgreich durchgeführt: die mechanische Kalibrierung der Roboterzelle in Anwesenheit von zwei Technikern von Yaskawa und Alma, dann die Softwarekalibrierung (Update der virtuellen Zelle in Bezug auf die reale Zelle) mit Alma und den Projektverantwortlichen bei Thiévin. Gleichzeitig wurde eine intensive Software-Schulung durchgeführt, gefolgt von einer zweiten Phase zur Optimierung der Programmierung und der Schweißparameter. Für den einwandfreien Ablauf des Projekts betont Cédric Duret die Wichtigkeit der Begleitung von Alma während der gesamten Einführungsphase in enger Zusammenarbeit mit dem Hersteller der Roboter. Die für die OLP verantwortliche Person hat große Erfahrungen in der Robotertechnik, was ein zusätzlicher Erfolgsfaktor ist.

Das Unternehmen hat noch kein Feedback in Bezug auf diese neue Roboterzelle und die OLP, setzt jedoch große Erwartungen in das Tool Alma. „Unter Berücksichtigung dessen, was wir bei der Software gesehen haben und von ihr wissen, können wir mit erheblichen Zeitersparnissen in der Programmierung rechnen“, so die Prognose von Cédric Duret. „Dank dieser neuen Investition in Roboter und Software schätzen wir, die Herstellungszeit für diese Bauteile gegenüber der bislang eingesetzten manuellen Schweißtechnik 2,5 bis 4 Mal verkürzen zu können“, meint er abschließend.