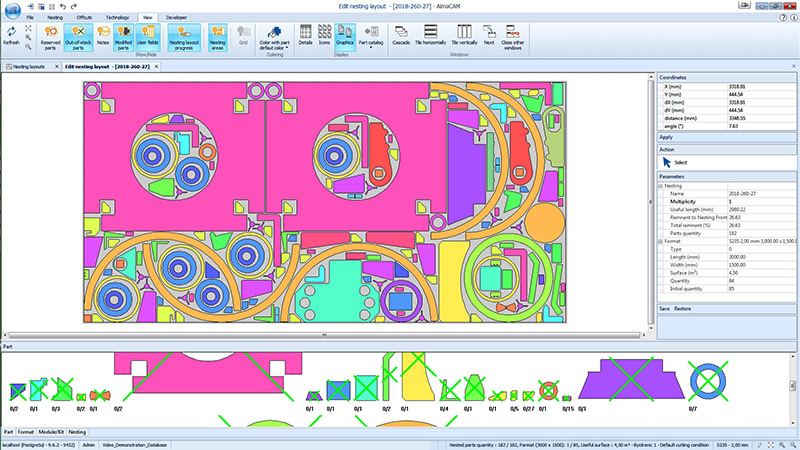

Produktivere Verschachtelung: PALFINGER minimiert mit der Alma-Software den Verschnitt

Rund 20.000 Tonnen Tafeln aus hochfesten Stählen verarbeitet PALFINGER jedes Jahr zu Ladekranen und anderen Lade- und Hebevorrichtungen. Die Verschnittoptimierung ist deshalb ein Thema, das sogar den Vorstand der weltweit tätigen Unternehmensgruppe beschäftigt. Dank der Alma-Software, werden die zu schneidenden Bleche heute in der Hälfte der Zeit und mit minimalem Verschnitt automatisch verschachtelt.

PALFINGER nimmt für sich in Anspruch, die innovativsten, zuverlässigsten und wirtschaftlichsten Hebe-Lösungen herzustellen, die auf Nutzfahrzeugen, der Schiene und im maritimen Bereich eingesetzt werden. Stammprodukt des Unternehmens ist der Ladekran, für Lkws, den es in ca. 150 Modellen mit einer Traglast von bis zu 200 Metertonnen gibt. In diesem Segment ist PALFINGER mit Abstand Weltmarktführer. Auch bei Holz- und Recyclingkranen, Marinekranen und Containerwechselsystemen ist der Konzern, der 1932 als Schlosserwerkstatt entstand und seinen Hauptsitz in Bergheim bei Salzburg hat, weltweit größter Hersteller. Abgerundet wird das Portfolio durch Ladebordwände, Mitnahmestapler, Hubarbeitsbühnen und andere Hebe-Vorrichtungen, die über rund 5.000 Vertriebspartner in über 130 Ländern der Erde verkauft werden.

Mit rund 9.500 Beschäftigten und einem Umsatz von über einer Milliarde Euro (2014) ist PALFINGER ein globaler Player, der Fertigungs- und Montagestandorte in Europa, Nord- und Südamerika sowie in Asien unterhält. Die Alma-Software wird derzeit in den Werken in Österreich, Slowenien, Bulgarien und Brasilien eingesetzt, wo Bleche für verschiedene Produktbereiche zugeschnitten werden; sie soll aber auch an weiteren Standorten ausgerollt werden. „Die internationale Präsenz von Alma war deshalb ein wichtiges Kriterium für die Auswahl von act/cut“, sagt Thomas Kölpl, der als Projektleiter für die Auswahl und Einführung der neuen CAD/CAM-Software verantwortlich war.

Wachsende Zahl und Vielfalt der Teile

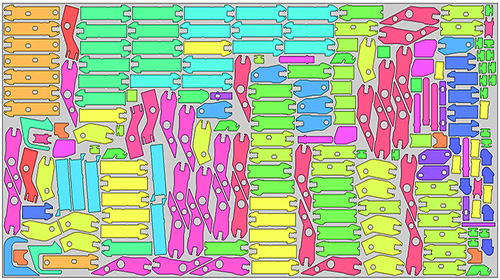

Die Produktpalette von PALFINGER hat sich in den letzten Jahren durch organisches Wachstum und Übernahmen rasant vergrößert. Für die Mitarbeiter in der Blechfertigung bedeutet das, dass sie nicht nur eine wachsende Zahl, sondern auch eine wachsende Vielfalt von Blechteilen auftragsnah verschachteln und zuschneiden müssen. Es gibt in Lengau zwar einige Kanban-Teile, die auftragsunabhängig gefertigt werden, aber in der Regel wendet PALFINGER das Prinzip des „make to order“ an und verarbeitet die Bleche nach dem Zuschnitt ohne lange Zwischenlagerung weiter, wie Andreas Pree, Leiter Manufacturing Strategy bei der Pafinger AG im österreichischen Lengau erläutert. Sein Team, zu dem auch Kölpl gehört, kümmert sich weltweit um die Optimierung der Entwicklungs- und Fertigungsprozesse.

In der Vergangenheit nutzten die Anwender in den vier Hauptwerken für alle Maschinenfabrikate und Technologien (laser, plasma und Autogenschneiden) eine Software, die nur die manuelle Verschachtelung unterstützte. Dadurch hing die Qualität der Ergebnisse und der Verschnittfaktor sehr stark von der Expertise des jeweiligen Verschachtelers ab. „Bei einem unerfahrenen Anwender kann der Verschnitt nach manueller Verschachtelung zwei oder drei Prozent höher liegen als bei einem erfahrenen Kollegen“, erläutert Pree. „Das bedeutet enorm viel Geld. Ein Prozent mehr oder weniger Verschnitt machen pro Werk und Jahr schätzungsweise 100.000 Euro aus. Deshalb schaut sich unser Vorstand die Verschnittquote sehr genau an.“

Um die wachsende Zahl an Fertigungsaufträgen mit begrenzten Ressourcen bewältigen zu können, war es unabdingbar, den Prozess der Verschachtelung stärker zu automatisieren. Auf der Suche nach einer CAD/CAM-Software mit automatischen Verschachtelungsfunktionen nahm PALFINGER vier Systeme unter die Lupe, von denen zwei schnell wieder ausschieden, weil die Automatik nicht richtig funktionierte. act/cut überzeugte das Projektteam sowohl von der Bedienung als auch von den Ergebnissen bei der automatischen Verschachtelung, die mit dem Verschnitt einer manuellen Verschachtelung verglichen wurde: „Die Software war nicht nur schneller, sondern auch fast genauso gut wie ein erfahrener Anwender“, sagt Stefan Winkelmaier, der die Auswahl als Keyuser begleitete und nach dem Rollout neben seiner Programmierarbeit den First-Level-Support übernommen hat.

Die internationale Präsenz von Alma war deshalb ein wichtiges Kriterium für die Auswahl von act/cut… act/cut ist heute gruppenweit unser Standard für die Verschachtelung

Datenintegration mit dem ERP-System

Die CAD/CAM-Software wurde nach ausgiebigen Tests zunächst in Lengau produktiv geschaltet und binnen vier Monaten an die Standorte in Slowenien, Bulgarien und Brasilien ausgerollt. Demnächst soll auch das Werk in Frankreich angebunden werden. „act/cut ist heute gruppenweit unser Standard für die Verschachtelung“, sagt Kölpl. Alma kümmerte sich um die Anbindung des Maschinenparks, wobei die Postprozessoren nur zum Teil angepasst werden mussten. Während in Österreich ausschließlich mit Laser-Maschinen von Trumpf und Bystronic geschnitten wird, nutzen die anderen Standorte außerdem Laser-Schneidmaschinen von LVD und Amada, Plasma-Schneidmaschinen von Microstep und SAF sowie Autogen-Schneidmaschinen von ESAB und SAF.

Installiert ist die CAD/CAM-Lösung auf Servern an den jeweiligen Standorten. Von der Idee, sie als zentrale Terminal-Server-Lösung zu implementieren und über Citrix-Clients auf Anwendung und Anwendungsdaten zuzugreifen, musste PALFINGER nach einem ersten Versuch wieder Abstand nehmen. Die Performance der Software war nicht für den Terminal-Server-Betrieb ausgelegt, so dass sie zu viele Ressourcen schluckte: „Es ist aber noch wie vor unser Ziel, die Installation zu zentralisieren und wir werden das mit Alma weiter verfolgen“, sagt Kölpl. Vorteil einer Terminal-Server-Lösung wäre, dass man die Anwender an den Standorten remote supporten und bei Bedarf zumindest einen Teil der Aufträge durch ein zentrales Service Center standardisiert verschachteln lassen könnte, wie Pree ergänzt.

Die ERP-Software, mit der die Schachtelaufträge gesteuert werden und in der auch die zu verschachtelnden Teile als DWG-Files abgespeichert sind, ist am Hauptsitz in Salzburg als Terminal-Server-Lösung implementiert. Alma hat act/cut mit der SAP-Auftragssteuerung integriert, so dass die Auftragsdaten automatisch übernommen und die Aufträge nach Ausführung an SAP als erledigt gemeldet werden können. Zu diesem Zweck hat das Softwarehaus für PALFINGER eine Zusatzfunktion programmiert, die den Ordner mit den abgearbeiteten Programmen ausliest und die Aufträge endgültig schließt, woraufhin die Restbleche wieder ins (virtuelle) Lager eingebucht werden. Dadurch dass in act/cut nicht nur die Auftragsdaten, sondern auch der Lagerbestand der Blechtafeln zur Verfügung stehen, kann die Schnittstelle anhand der Geometrie der verschachtelten Teile und der Abmessungen bzw. des Gewichts der Tafel automatisch den Verschnitt berechnen.

Die Software war nicht nur schneller, sondern auch fast genauso gut wie ein erfahrener Anwender… Über alle Werke hinweg haben wir mal eine Zeiteinsparung von 50 Prozent veranschlagt

Auftragsübergreifende Verschachtelung

Derzeit liegt der Verschnitt zwischen 25 und 30 Prozent: „Je mehr Kleinteile mit unterschiedlicher Geometrie die Schachtelaufträge enthalten, desto größer ist der Verschnitt. Bei großen Teilen liegen wir manchmal deutlich unter 20 Prozent“, sagt Winkelmaier. Um den Verschnitt zu minimieren, können Kanban-Aufträge überschachtelt werden. Wenn noch Platz auf der Tafel ist, platziert das System über das Auftragsvolumen hinaus zusätzliche Teile. Außerdem können nicht zeitkritische Kanban-Aufträge als Füllteile deklariert werden, um damit bei Bedarf Tafeln mit Lücken aufzufüllen. Auch diese Zusatzfunktionen hat Alma eigens für PALFINGER programmiert.

Verschachtelt wird bei PALFINGER auftragsübergreifend, wobei in Lengau jede Nacht die Schachtelaufträge berechnet werden, die am übernächsten Tag auf die Maschine gehen. An den anderen Standorten hat man anfänglich die Aufträge einer Woche zusammengefasst, dann aber wieder auf Tages- oder Zweitagesportionen umgestellt, nachdem sich gezeigt hat, dass die Auswirkungen auf den Verschnitt minimal waren. „Dadurch sind wir näher am Kundenauftrag und brauchen weniger Teile auf Lager zu produzieren“, sagt Pree.

Die Blechteile werden gleich nach dem Laser-, Plasma- oder Brennschneiden aus den Tafeln gelöst und anhand des Verschachtelungsplans von Hand dem jeweiligen Auftrag zugeordnet. Die Fertigung ist zwar dafür ausgelegt, in drei Schichten zu arbeiten, aber es gibt momentan keine Geisterschichten. Deshalb brauchen die Blechteile mit Ausnahme von Teilen mit sehr ähnlichen Konturen nicht gekennzeichnet zu werden, was kostbare Maschinenzeit spart.

Zeiteinsparungen von mehr als 50 Prozent

Bevor ein automatisch verschachteltes Programm auf die Maschine geht, wird es durch den Anwender kontrolliert und gegebenenfalls manuell optimiert. Dazu löscht er einfach die Verschachtelung der Tafeln, die ihm nicht gefällt, und verschachtelt sie von Hand neu. Die entsprechenden Programmfunktionen sind sehr leistungsfähig, sollen aber in der nächsten Version noch intuitiver zu bedienen sein, wie Winkelmaier sagt. PALFINGER erhofft sich vom Versionswechsel, der im ersten oder zweiten Quartal nächsten Jahres ansteht, außerdem Performanceverbesserungen bei der Erzeugung von Schachtelaufträgen mit vielen Teilen.

Die Anwender sind dank der automatischen Verschachtelung mit act/cut wesentlich produktiver geworden. „Für die Aufträge, die ein Mitarbeiter früher in seiner Arbeitszeit manuell verschachtelte, benötigt er heute vielleicht noch ein Drittel seiner Zeit. Über alle Werke hinweg haben wir mal eine Zeiteinsparung von 50 Prozent veranschlagt“, sagt Pree. Dank der Zeiteinsparungen ist PALFINGER in der Lage, mit derselben Mannschaft wesentlich mehr Schachtelaufträge als in der Vergangenheit abzuarbeiten und spezielle Aufgaben zu übernehmen, die man nicht so einfach automatisieren kann. „In Lengau würden wir nicht mehr mit einem Verschachteler auskommen“, ergänzt Kölpl.

Der vielleicht größte Nutzen aus Unternehmenssicht ist die Stabilität der Ergebnisse, unabhängig von der Expertise des jeweiligen Anwenders: „Wenn die Parameter für die Maschine korrekt eingestellt sind, brauche ich nur auf den Knopf zu drücken und bekomme eine zuverlässige Verschachtelung, egal ob der Anwender erst drei Monate oder schon drei Jahre am System sitzt“, erläutert Winkelmaier. Er weiß wovon er spricht, denn er hat als Keyuser die Voreinstellungen für die optimale Verschachtelung definiert, die heute alle Anwender weltweit nutzen.

Michael Wendenburg