HUBER SE: Optimal verschachtelt

Die Minimierung des Verschnitts ist bei der Verarbeitung hochwertiger Materialien Voraussetzung für eine kostenoptimierte Produktion. Die Firma HUBER SE, die hochwertige Maschinen, Anlagen und Ausrüstungskomponenten für die Wasser-, Abwasser- und Schlammbehandlung herstellt, verschachtelt die aus Edelstahl zu fertigenden Teile deshalb auftragsübergreifend mit der Software Almacam.

Sauberes Wasser ist die Welt der HUBER-Gruppe. Das mittelständische Familienunternehmen mit Hauptsitz in Berching bietet kommunalen und industriellen Kunden innovative Lösungen für eine effiziente Wasseraufbereitung, Abwasserreinigung und Schlammtrocknung. „Wir bauen keine kompletten Kläranlagen, sondern die Maschinen und Ausrüstungen, die man auf Kläranlagen braucht, um Grobund Feinstoffe aus dem Wasser zu holen, zu trocknen und aufzubereiten“, erläutert Produktionsleiter Dr. Michael Wilke. „Da gehören wir weltweit zu den Marktführern.“

HUBER entwickelt und fertigt seine Maschinen, Anlagen und Ausrüstungskomponenten größtenteils in Berching, ist aber weltweit mit Vertriebs- und Service-Niederlassungen vertreten. Außerdem unterhält das Unternehmen ein Werk in China, das spezielle Anlagen für den chinesischen Markt produziert. Deutschland ist nach wie vor der größte Einzelmarkt, wo auch Innovationen erprobt werden, aber die Wachstumsmärkte liegen im Ausland, insbesondere in Nord- und Südamerika sowie Asien. Das Unternehmen, das weltweit rund 1.000 Mitarbeiter beschäftigt, erwirtschaftet mittlerweile 70 Prozent seines Umsatzes von 160 Millionen Euro im Export. Wasserknappheit und das wachsende Umweltbewusstsein in diesen Ländern sorgen für ein kontinuierlich steigendes Auftragsvolumen.

Die Maschinen und Anlagen von HUBER werden aus einem Baukastensystem auftragsspezifisch zusammengestellt und an die speziellen Anforderungen des Kunden auftragsbezogen angepasst: „Aus Sicht der Fertigung sind die kurzen Lieferzeiten unsere größte Herausforderung. Wir müssen die Maschinen sehr schnell kundenspezifisch konfigurieren, fertigen und weltweit ausliefern“, erläutert Wilke. „Dadurch dass wir ein sehr großes Produktspektrum haben, wissen wir nie genau, was an Aufträgen kommt, sondern müssen sehr flexibel auf die Marktsituation reagieren können.“

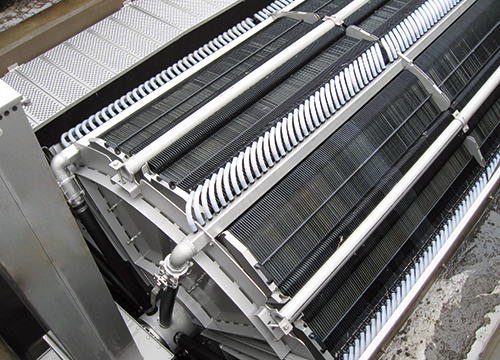

HUBER fertigt seine Maschinen und Anlagen ausnahmslos aus Edelstahl-Blechen, die geschnitten, gestanzt, gebogen bzw. gerollt, mechanisch bearbeitet und nach dem Schweißen im Vollbad gebeizt werden. Je nach Blechdicke, Teilezahl und der weiteren Bearbeitung werden die Blechtafeln auf Flachbettlastern von Trumpf, einer Wasserstrahl-Maschine von Perndorfer, einer Plasmaschneidanlage von Messer-Griesheim oder einer älteren Trumpf-Maschine für das kombinierte Lasern und Stanzen bearbeitet. Die Maschinen laufen im Dreischichtbetrieb rund um die Uhr und müssen ständig mit neuen CAM-Programmen gefüttert werden. Der Auftragsmix ändert sich jede Woche, wie CAM-Programmierer Jakob Schmidt erläutert: „Da wir auftragsund produktübergreifend verschachteln, können wir kaum ein CAM-Programm zweimal verwenden.“

Ein CAM-System für alle Maschinen

Um nicht für jedes Schneidverfahren ein separates Programmiersystem nutzen zu müssen und die Maschinen offline programmieren zu können, setzt HUBER schon seit 17 Jahren die Software Almacam ein. Das maschinenunabhängige CAM-System von Alma unterstützt alle Verfahren der Blechverarbeitung vom 2D-Schneiden über das Stanzen, Nibbeln und Konturfräsen sowie die Blechabwicklung und das Biegen bis zum 3D-Schneiden, Rohrschneiden und Roboterschweißen. Zu den besonderen Stärken der Software gehören die ausgereiften Algorithmen für die Verschachtelung und die Schnittoptimierung.

Softwarehersteller Alma kümmerte sich um die Anbindung der Maschinen, die keinerlei Probleme verursachte. „Alle Postprozessoren, die wir bekommen haben, liefen auf Anhieb fehlerfrei“, sagt Schmidt. „Lediglich im PP für die Kombimaschine mussten ein paar Parameter für Sonderbearbeitungen ergänzt werden.“ Bei der Anbindung neuer Maschinen ist immer ein Mitarbeiter von Alma in Berching, der solche Anpassungen vor Ort vornehmen kann.

„Als ich anfing, mit Almacam zu programmieren, lief die Software auf UNIX-Workstations und wir mussten die Geometrien zum Teil noch von Hand zeichnen“, erzählt Schmidt. Heute bekommen die CAM-Programmierer von den Kollegen aus der Konstruktion eine Kontur des abgewickelten 3D-CAD-Modells im DXF-Format, die sie in das CAM-System einlesen und mit Daten wie der Blechdicke und -güte verknüpfen, die aus dem ERP-System stammen. Durch den Einsatz der Auftragsverwaltung von Almacam hat sich der Prozess dahingehend verändert, dass die Teile nicht mehr produktbezogen, sondern produkt- bzw. uftragsübergreifend verschachtelt werden können.

Zu den besonderen Stärken der Software gehören die ausgereiften Algorithmen für die Verschachtelung und die Schnittoptimierung.

Enge Integration in das ERP-System

In Zusammenarbeit mit dem Softwarehersteller hat HUBER die CAM-Software eng mit dem ERP-System (IFS Applications) integriert, in dem die Auftragsumfänge definiert, die Fertigungsjobs zusammengefasst und die Starttermine für die einzelnen Bearbeitungsschritte festgelegt werden. Diese Daten werden dann an Almacam übergeben, um die Teile verschnittoptimiert zu verschachteln und den NC-Code für das Lasern, Wasserstrahlen oder Plasmaschneiden zu generieren. Die Ergebnisse aus der Verschachtelung fließen über die bidirektionale Schnittstelle wieder an das ERP-System zurück, um den tatsächlichen Materialverbrauch einschließlich des Verschnittfaktors kostenmäßig kalkulieren zu können.

Die bestehende ERP-Lösung wurde Anfang letzten Jahres durch die Software IFS ersetzt. Der Wechsel auf nichtsprechende Artikelnummern im Rahmen des Systemwechsels erforderte Anpassungen an der Schnittstelle und den Prozessen, die mit Unterstützung durch Alma aber problemlos bewältigt werden konnten. Die neue Schnittstelle erlaubt einen noch höheren Automatisierungsgrad, was die Übergabe der freigegebenen Zeichnungen an Almacam und die Rückmeldung der Fertigungsaufträge an das ERP-System anbelangt, wie Schmidt erläutert: „Wir fassen in einem Schachtelumfang 150 bis 200 Fertigungsaufträge zusammen, die jetzt gesammelt zurückgemeldet werden können.“

Durch den hohen Automatisierungsgrad ist der Prozess des Blechzuschnitts sehr effizient und sicher geworden.

Automatisierung des Schneidvorgangs

Der Schneidvorgang ist bei HUBER hochgradig automatisiert und läuft nachts und am Wochenende weitgehend ohne Aufsicht ab. Deshalb werden die Teile nicht sofort vereinzelt, sondern auf den geschnittenen Tafeln zwischen gestapelt. Damit sie beim Handling der Tafeln nicht herausfallen, werden sie durch Mikrostege gehalten, die beim Vereinzeln mit einem leichten Hammerschlag gelöst werden können. Früher fügten die CAM-Programmierer diese Stege nach dem Verschachteln von Hand in die Schnittkontur ein, was zeitaufwendig und fehleranfällig war. Mit Hilfe von HUBER hat Alma einen intelligenten Algorithmus entwickelt, der die Stege in Abhängigkeit von Blechdicke und Lage des Bauteils in der Tafel automatisch setzt. Er erledigt quasi auf Knopfdruck, was früher einen halben Tag Arbeit kostete.

Der weitgehend mannlose Betrieb der Flachbettlaser stellt hohe Anforderungen an die Prozesssicherheit und die Qualität der NC-Programme, wie Schmidt betont. „Wir machen im Schnitt 2.300 Verschachtelungen pro Monat. 91 Prozent unserer NCProgramme laufen nur ein einziges Mal auf der Maschine, das heißt sie müssen auf Anhieb funktionieren.“ Um die Qualität der NC-Programme zu überprüfen, bietet Almacam die Möglichkeit, den NC-Code nach dem Postprozessorlauf zu simulieren. Davon macht HUBER allerdings nur in Einzelfällen Gebrauch. Die Logik der Standardbearbeitung ist soweit in der CAM-Software abgebildet, dass auch ungeübte Anwender eigentlich keine Fehler machen können.

Dank der vielen Automatismen, die Jakob Schmidt eingerichtet hat, ist die Software sehr einfach zu bedienen: „Ein Azubi ist nach vier Stunden Einweisung soweit, dass er unter Anleitung sein erstes Programm erstellen kann“, sagt der CAM-Programmierer. „Nach drei Tagen lasse ich ihn alleine programmieren und schaue mir nur noch die Ergebnisse an.“

Je nachdem, welche Maschine bzw. Technologie der Anwender auswählt, legt Almacam automatisch die Teileabstände fest und spart im Fall der Kombimaschine auch die Bereiche für die Pratzen aus. Materialabhängige Parameter wie Eckenrundradien, Anschnittlänge oder Schnittfugenbreite sind in der Software hinterlegt. Nach dem Einfügen der Stege optimiert sie automatisch die Schnittbahnen, unter Berücksichtigung der Bahnkorrektur. Dabei vermeidet sie nach Möglichkeit, dass eine geschnittene Kontur nochmals überfahren wird. „Das von Hand machen zu müssen, wäre extrem schwierig und zeitaufwendig“, sagt Schmidt. „Durch den hohen Automatisierungsgrad ist der Prozess des Blechzuschnitts sehr effizient und sicher geworden“, fasst Wilke die Vorzüge von Almacam zusammen. „Der Personalaufwand hat sich deutlich reduziert. Wir erzeugen heute mit drei Programmierern vier- bis fünfmal mehr Output als früher mit fünf Leuten.“ Gleichzeitig ist die Verschnittquote bei HUBER deutlich zurückgegangen, was im Wesentlichen der auftrags- bzw. produktübergreifende Verschachtelung zu verdanken ist.