Intelligente Schachtelsoftware für das Fräsen von Einzelteilen bei Daher Socata

Im Rahmen der Modernisierung der Fräsbearbeitung seines Werkes in Tarbes (Departement Hautes-Pyrénées) hat der Flugzeughersteller Socata Anfang 2008 eine auf der „Brückentrennfunktion“ basierende vollautomatische Maschine in Produktion genommen. Die völlig in das Informationssystem von Socata integrierte Alma Software, die die Maschine täglich mit Schachtelungen versorgt, optimiert automatisch die Materialausnutzung und begrenzt gleichzeitig die Fertigungszeiten.

Socata, einer der führenden Flugzeughersteller, baute seit seiner Gründung als Morane-Saulnier im Jahre 1911 mehr als 17000 Flugzeuge. Die aktuellen Produkte sind die schnellen Turboprop Flugzeuge TBM 850 sowie Strukturelemente für Flugzeuge. Socata hat sich auf dem Gebiet der Verkleidungen von zivilen und militärischen Transportflugzeugen, Geschäftsjets und Hubschrauberzellen spezialisiert. Die in Tarbes (Hautes-Pyrénées, Frankreich) angesiedelte Firma mit einer nordamerikanischen Niederlassung in Florida beschäftigt 1800 Mitarbeiter und hat einen Umsatz von 280 Millionen Euro. Bisher Tochtergesellschaft von EADS, ging die Mehrheitsbeteiligung nun an den Zulieferer Daher. Durch diese Annäherung wird Daher – Socata zu einem erstrangigen Zulieferer, der den Anforderungen zukünftiger Luftfahrtprogramme gerecht werden kann.

Modernisierung und Automatisierung der Fräsbearbeitung

2005 begannen bei Socata Überlegungen, die technisch überholten Fräsanlagen (zwei CMS-Maschinen und ein Programmiersystem der ersten Generation von Sapex mit manueller Schachtelung an zwei Arbeitsplätzen im Zweischichtbetrieb) zu ersetzen. Mit dem neuen System sollte das Fräsen aller Aluminiumarten mit Hilfe aller kundenspezifischen Programme möglich sein, d. h. jährlich etwa 1,2 Millionen gefräste Teile bzw. über 80 Tonnen Aluminium.

„Die Fräsbearbeitung ist der Eckpfeiler des Blechflusses im Werk. Sie stellt die Schnittstelle zwischen der Just-in-Time-Materialannahme und der Bereitstellung von Teilen für die Formgebung dar“, erklärt Jean-Christophe Michel, Projektleiter der Arbeitsvorbereitung für die Produktion von Einzelteilen. „Dieses einzigartige Werkzeug ist für unsere Entwicklung strategisch“, führt er fort. „Wir suchten also nach einem flexiblen und modularen System, das Socata eine Produktionskapazität für seine Einzelteile zu geringsten Kosten ermöglicht“.

Ein erster Benchmark führte zu einer Ausschreibung für zwei neue Fräsmaschinen. Aber das Projekt, das eine zu geringe Produktivitätssteigerung gegenüber dem existierenden System aufwies, musste überarbeitet werden. Durch ein gründlicheres Studium konnte nachgewiesen werden, dass Produktionssteigerungen durch die Automatisierung der peripheren Aufgaben und des vorgeschalteten Schachtelungssystems erreicht werden können.

Außerdem musste die geplante Hochgeschwindigkeits-Fräsmaschine in der Lage sein, sowohl im Modus „Blech für Blech“ als auch mit Blechpaketen produzieren zu können. Durch die verschiedenen Kundenprogramme ist die Größe der bei Socata gefrästen Teile äußerst variabel – von einigen Zentimetern bis zum Gesamtformat eines Bleches. Die Fräsanlage musste also vielseitig einsetzbar sein, um gleichzeitig mit kleinen wie mit Gesamtformaten arbeiten zu können und in der Lage zu sein, ein bis zehn gestapelte Bleche mit einer Dicke bis zu 10 mm zu bearbeiten.

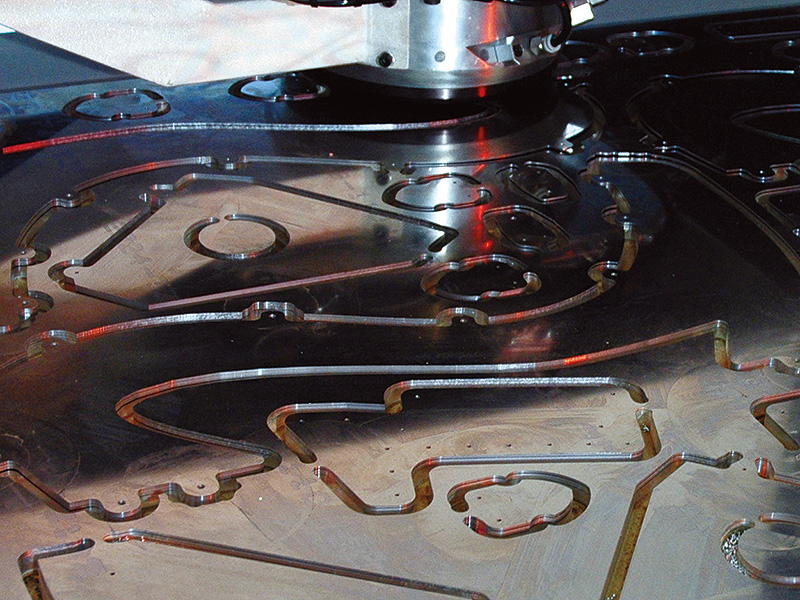

Spezialmaschine mit „Brückentrennfunktion“

Unter den drei am Ende zur Auswahl stehenden Lösungen hat sich Socata für das Maschinenangebot von Cinetic Machining und das Softwareangebot von Alma Asco entschieden. Das Unternehmen Cinetic Machining, das sich auf die Hochgeschwindigkeitsbearbeitung spezialisiert hat, entwickelt Werkzeugmaschinen und baut Maschinen um. Letztendlich hat sich die von ihm angebotene Maschine durch die Einbindung aller Logistik- und Handlingsaufgaben zusammen mit der Organisation aller peripheren Elemente (Spänebeseitigung, Werkzeugverwaltung, Benutzeroberfläche und Schnittstelle für die Maschinenauslastung) als diejenige erwiesen, die am besten an Socatas Bedürfnisse angepasst ist.

Bei der Frästechnik entschied sich Socata für die Lösung der „intelligenten Brückentrennfunktion“, bei der die Anordnung der Brücken (der Materialbereich, durch den das Teil mit dem Skelett verbunden bleibt) auto-adaptativ ist: Die Anzahl und Position der Brücken ändert sich je nach der Geometrie der Teile, um eine maximale Ausnutzung zu erreichen. Dadurch können die Strecken und die Fertigstellung der Teile in Echtzeit optimiert werden.

Die Maschine ist in der Lage, Dicken zwischen 0,3 und 5 mm und Formate zwischen mindestens 125 x 125 mm und höchstens 2500 x 1250 mm zu bearbeiten. Durch die Klemmung der Blechpakete an einer Seite kann Raum für die Teileplatzierung geschaffen werden. Die Maschine kann gleichzeitig das Be- und Entladen von bis zu 30 Blechstapeln ausführen. Die Bearbeitung integriert ein System pendelnder Tische, wodurch die Stillstandszeiten der Spindel minimiert werden.

Die Leistungen bei der automatischen Schachtelung, die bei Vorversuchen mit Socata-Teilen bewiesen wurden, erwiesen sich als weitaus besser als die Angebote der Mitbewerber.

Breit angelegte, anpassbare und automatisierte Programmiersoftware

Mehrere Ziele wurden für die Software festgelegt, um die Datenströme und Kosten zu optimieren und sich in die Produktionsumgebung von Socata einzufügen:

- Ankopplungsmöglichkeit an PPS (SAP), insbesondere zum Importieren der für das Anlegen von Arbeitsaufträgen und die Durchführung von Schachtelungen notwendigen Informationen

- Durchführung optimaler Schachtelungen durch den Kompromiss zwischen einem Blechpaket und der Bearbeitung eines einzelnen Bleches und durch das Schneiden der Restgitter nach einem Schritt von 125 x 125 mm

- Beschränkung der Eingriffe durch Menschen auf entscheidende Stellen

- Weitergabe bestimmter Daten zum Überwachungssystem und zu verschiedenen Datenbänken (Werkzeuge, Anzeiger, Qualität usw.)

Die Lösung von Alma , der die Software act/cut mit der Version Fräsen zugrunde liegt, wird als die beste zum Erreichen dieser Ziele erachtet. Die Bandbreite der Software und die Fähigkeit von Alma, diese den kundenspezifischen Anforderungen anzupassen, sind unbestreitbar. Die Leistungen bei der automatischen Schachtelung, die bei Vorversuchen mit Socata-Teilen bewiesen wurden, erwiesen sich als weitaus besser als die Angebote der Mitbewerber. Dadurch, dass Alma den bisherigen Produktionsverlauf und die früheren Teile von Socata sehr gut kennt, wird eine Kontinuität in der Projektbegleitung garantiert.

Die Installation der Maschine und der Software begann im Juni 2007. Im März 2008 konnte das neue Fräswerkzeug in Produktion genommen werden.

Optimierung der Materialausnutzung und der Bearbeitungszeit durch die automatische Schachtelung

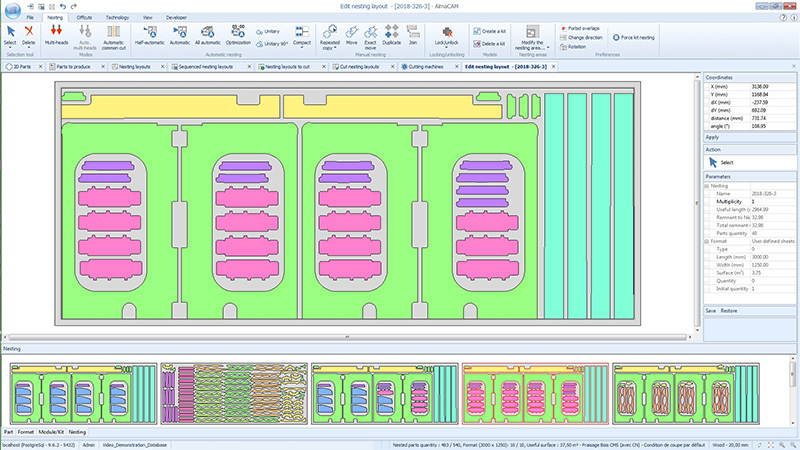

Die erste Etappe der Programmierung mit act/cut besteht darin, die 2D-Geometrien der aus verschiedenen CAD-Systemen stammenden Teile (Cadds 5, Catia V4, Catia V5) zu sammeln und vorzubereiten. Drei Lizenzen des Zeichenmoduls sind für diese Arbeitsgänge vorgesehen, wobei die DXF- oder IGES-Dateien importiert, die jeweilige Geometrie „gesäubert“ und die Werkzeuge (Fräser und Bohrer) automatisch zugeordnet werden. Über 23000 Einzelteile werden so durch die Bibliothek verwaltet, wovon 19000 mit Hilfe eines speziell durch Alma entwickelten Bearbeitungsmakros von der vorherigen CAM-Software übernommen worden sind.

Nach der Bearbeitung der Geometriedateien stellt die Schachtelung die Schlüsselrolle in der Programmierung dar. Ausgehend von einem durch SAP täglich an act/cut übermittelten Tagesbedarf, schachtelt die Software automatisch die herzustellenden Teile, die vorher verknüpft nach Material und Dicke sortiert worden sind. Die Software hält die Laufrichtung der Fasern ein, falls diese Information durch das CAD übermittelt wurde. Ansonsten kann sie die Teile in 1°-Schritten zwischen 0 und 180° drehen. Ziel ist es, gleichzeitig die gesamte Materialausnutzung des Fertigungsauftrags und die Fräszeit zu optimieren. Diese ist direkt von der Anzahl der gestapelten Bleche für jede Anordnung abhängig, wobei die maximale Stapeldicke von 10 mm zu beachten ist. Unter Berücksichtigung dieser Beschränkungen berechnet act/cut drei Schachtelpositionen und versieht jede mit den nötigen Informationen, damit der Bediener die günstigste auswählen kann. „Der Bediener hat immer zwischen einer Reduzierung der Abfallrate und einer Minimierung der Bearbeitungszeit zu entscheiden“, erklärt Christian Ricaud, einer der Softwarenutzer. „So werden wir in Zeiten hoher Produktionstätigkeit zum Beispiel eher die Bearbeitungszeit in den Vordergrund stellen, d. h. so viele Bleche wie möglich stapeln“.

Durch die automatische Schachtelung konnte die Vorbereitungszeit um die Hälfte reduziert und die Materialausnutzung um 23 % verbessert werden.

Nach dem Anschauen aller durch die Software durchgeführten automatischen Anordnungen, kann der Bediener eingreifen, sofern er dies für die Optimierung der Anordnung für nötig hält, zum Beispiel, um die Ausrichtung großer Teile zu ändern und die automatische Schachtelung dann erneut zu starten. Außerdem ist es möglich, vorher in die SAP-Importe einzugreifen, um Notfälle zu regeln, Sammelaufträge zu ändern oder zu teilen.

Eine andere Anforderung an die Software besteht darin, die Anordnung unter Berücksichtigung von 125-mm-Schritten in einem X-Y-Raster zu optimieren. 95 % der Bleche werden im Standardformat verwendet (2 500 x 1250 mm), jedoch können auch kleinere Formate bestellt werden (Länge oder Breite als Vielfaches von 125 mm), um Materialkosten zu reduzieren. Da Socata kein Materiallager verwaltet, dienen die Schachtelergebnisse dazu, die beim Zulieferer zu bestellenden Blechmengen und –formate zu bestimmen. Die Bleche werden so auf Anforderung geliefert, damit die Teile drei Tage nach der Schachtelungsfreigabe geschnitten werden können.

Außer dieser Rückgabe von Informationen zu den Blechformaten und den geschachtelten Fertigungen an das SAP-System, löst die Schachtelungsfreigabe die Übertragung verschiedener act/cut-Daten an das Datensystem der Maschine zur Ausführung des Postprozessors (Generierung des ISO-Programmes) und die Versorgung der Datenbanken mit Eckdaten (Materialreste, verwendete Werkzeuge, Bewertung des Verbrauchsmaterials) und „Werkzeuge“ (Liste der einzubauenden Werkzeuge und durchzuführende Bearbeitungslänge) aus.

Unbestrittene Produktivitätssteigerungen und autonomere Bediener

Acht Monate nach Produktionsaufnahme der Anlage sind die durch die neue Fräsanlage und die Software act/cut erzeugten Gewinne schon sehr deutlich.

Im Vergleich zu ihren beiden Vorgängerinnen konnte der Takt der Cinetic Machining Maschine bei einer gleichbleibenden Arbeitszeit (3-Schicht-Betrieb) um 25 % erhöht werden. Weitere Produktivitätssteigerungen erhofft man sich von der Erhöhung der Fräsgeschwindigkeit, die zur Zeit im Zusammenhang mit der Fräsqualität und dem Werkzeugverschleiß gründlich getestet wird.

Durch die automatische Schachtelung konnte die Vorbereitungszeit um die Hälfte reduziert und die Materialausnutzung um 23 % verbessert werden, wobei die durchschnittliche Abfallrate von 65 auf 50 % gesunken ist. Unter Berücksichtigung der aktuellen Aluminiumkosten bedeutet das eine Einsparung von etwa 220 K$ (165 K€) pro Jahr. Die Optimierung der Schachtelungen trägt auch zu einer Abnahme des Blechverbrauchs um etwa 30 % bei, was ebenfalls Einsparungen in den Transportkosten bedeutet.

Entsprechend den Ausgangszielen von Socata erweist sich die Software act/cut als viel anwendungsfreundlicher als das alte System. Da durch die automatisierten Funktionen der Software zeitaufwendige Aufgaben wegfallen, konnte die Entscheidungsrolle der Bediener verstärkt werden. Jean-Christophe Michel fasst es so zusammen: „Der Mensch muss als Entscheidungsträger und nicht als bloßer Knopfdrücker angesehen werden. Durch das neue System wurde er wieder an seinen richtigen Platz versetzt“. Durch die Anwenderfreundlichkeit des Systems können auch bestimmte Aufgaben im Vorbereitungs- und Programmierbüro neu festgelegt werden: der Verantwortungsumfang der Vorarbeiter, die gegenwärtig die Fertigungsserien vorbereiten, wird nun auf die Verwaltung der Teile und die Schachtelungsüberwachung ausgedehnt werden.

Durch Almas Erfahrung in der Einrichtung spezifischer, automatisierter und in komplexe Informationssysteme integrierte Anlagen, konnte das Socata-Projekt fristgerecht zu Ende geführt werden. Dafür war die hervorragende Zusammenarbeit mit Cinetic Machining entscheidend. Almas Begleitung, die in allen Projektphasen sichtbar war – von der Übernahme der Teiledatenbank bis zur Einrichtung der verschiedenen Schachtelungsstrategien, wurde von Socatas Verantwortlichen und Bedienern sehr geschätzt. Ein Beispiel dafür, dass algorithmische Optimierungstechniken und Partnerschaftsgeist durchaus kompatibel sein können!

©2009 Alma