Minimaler Material-verbrauch dank optimaler Schachtelung bei TK Beschichtungstechnik GmbH

Alma kennt man als Anbieter von CAM-Software für die Blechverarbeitung. Das Softwarehaus bietet jedoch auch eine leistungsfähige Lösung für das Schachteln und Konturfräsen von Holz- und Kunststoffteilen. Die Firma TK Beschichtungstechnik minimiert damit den Materialverbrauch beim Zuschnitt von Holz-, Kunststoff- und Leichtbauplatten für Nutzfahrzeuge und andere Anwendungsbereiche.

Das vor über 30 Jahren von Thomas E. Kern als Kfz-Lackierwerkstatt gegründete Unternehmen bietet seinen Kunden heute nicht nur Dienstleistungen wie Nasslackierungen und Pulverbeschichtungen von Oberflächen aller Art an, was die Vorbehandlung der zu beschichtenden Teile einschließt, sondern unterstützt sie auch bei der Entwicklung und Fertigung von Komponenten aus Polyurethan. Außerdem hat TK vor ein paar Jahren ein eigenes Bearbeitungscenter aufgebaut, um Kunden aus der Nutzfahrzeugindustrie neben beschichteten Beplankungen z. B. maßgefertigte Holz-, Kunststoff- oder Leichtbauplatten liefern zu können. Ziel des Unternehmens ist es, Kunden als Spezialist für zukunftsweisende Fertigungsverfahren umfassend, das heißt von der Konzeption bis zum Finishing bestimmter Baugruppen zu unterstützen.

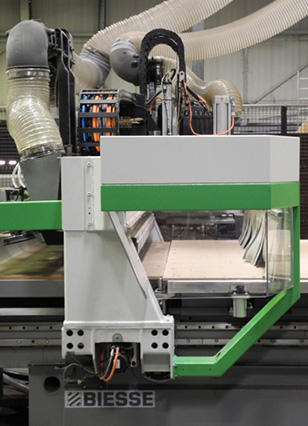

Der Maschinenpark für die Plattenbearbeitung besteht derzeit aus zwei dreiachsigen CNC-Bearbeitungszentren von Biesse, die allerdings mit unterschiedlichen Steuerungen bzw. Softwareständen ausgestattet sind. Die neuere der beiden Maschinen, eine Biesse Skill GF T, bietet beispielsweise eigene Funktionen für die Nesting-Bearbeitung. Sie werden allerdings bei TK nicht genutzt, da die Firma für die Schachtelung der auszufräsenden Teile und die Programmierung des Konturfräsens die Software Almacam Routing einsetzt. „Die Offline-Programmierung mit einem einheitlichen CAM-System hat den Vorteil, dass wir mehrere Maschinen füttern und gleichzeitig die Stillstandszeiten an der Maschine minimieren können“, erläutert Geschäftsführer Kern, der gemeinsam mit zwei Partnern auch Gesellschafter des Unternehmens ist.

Die Minimierung der Stillstandszeiten spielt für das mittelständische Unternehmen eine wichtige Rolle, weil in Heppenheim auftragsbezogen gefertigt wird und die Losgrößen klein sind. An einem normalen Arbeitstag werden mit den CNC-Bearbeitungszentren rund 30-40 verschiedene Aufträge abgearbeitet, so dass die Maschinen ständig mit neuen NC-Programmen beschickt werden. Sie liegen auf einem zentralen Fileserver, der über ein Netzwerk mit den Maschinen kommuniziert. Softwarehersteller Alma habe sein Unternehmen nicht nur bei der Entwicklung der Postprozessoren und der Anbindung der Maschinen, sondern auch bei der Einbindung der CAM-Lösung in die bestehende IT-Infrastruktur sehr gut unterstützt, lobt Kern. Kundenspezifische Anpassungen an den Postprozessoren waren dabei nicht erforderlich.

Verarbeitung der nativen Formate

Almacam Routing ist ein für das Konturfräsen von verschachtelten Teilen in Holz- oder Kunststoffplatten optimiertes CAM-System, das in Verbindung mit allen gängigen CAD-Systemen eingesetzt werden kann. Je nach lizensiertem Funktionsumfang und Maschinenausstattung unterstützt es die beidseitige Bearbeitung von verschachtelten Teilen sowie weitere Bearbeitungen an den Teilen wie z. B. das Seitenkantenfräsen. An importierten 3D-Modellen werden Geometrieelemente wie Bohrungen, Taschen, Nuten oder Konturen erkannt, so dass ihnen automatisch bestimmte Bearbeitungsoperationen zugeordnet werden können. Die Software unterstützt beliebige Konturfräsmaschinen und berücksichtigt bei der Zuordnung der Bearbeitungen die technischen Möglichkeiten der verfügbaren Maschinen.

Eine der Stärken der CAM-Software ist, dass die CAD-Daten der Auftraggeber dank entsprechender Schnittstellen in den nativen Formaten eingelesen und verarbeitet werden können, obwohl es sich um ein 2 1/2-System handelt bzw. TK es nur als 2 1/2-System einsetzt. Das System wandelt die 3D-Modelle der Kunden, die üblicherweise im Catia V5- und zunehmend auch im NX-Format bereit gestellt werden, beim Import in 2D-Konturen um, wobei nicht geschlossene Konturzüge automatisch erkannt werden und der Bearbeiter die Kontur dann schließen kann. Für größere Nachbearbeitungen stehen den CAM-Programmierern die Funktionen des Drafters zur Verfügung.

Derzeit arbeiten bei TK fünf Mitarbeiter mit der CAM-Software. Sie ist so verständlich gemacht und so leicht zu bedienen, dass Fachkräfte nach einer zweitägigen Schulung selbständig damit arbeiten können, wie Kern sagt. Bei Fragen und Problemen können sie sich an das Supportteam von Alma wenden, das sie allerdings bislang wenig in Anspruch genommen haben. Dementsprechend gut ist die Akzeptanz.

Die Offline-Programmierung mit einem einheitlichen CAM-System hat den Vorteil, dass wir mehrere Maschinen füttern und gleichzeitig die Stillstandszeiten an der Maschine minimieren können.

Wir können die Qualitätsanforderungen unser Kunden besser erfüllen und unsere Produkte zu wettbewerbsfähigen Konditionen anbieten.

- Thomas E. Kern, Geschäftsführer

Minimierung des Materialverbrauchs

Zielsetzung des Einsatzes von almaCam Routing ist neben der Verkürzung der Maschinenlaufzeiten die Minimierung des Verschnitts durch eine optimale Schachtelung der Einzelteile. Da die zu fräsenden Teile zum Teil recht groß und komplex geformt sind und TK grundsätzlich auftragsbezogen verschachtelt, um Logistikprozesse nicht zu erschweren, sind der Verschnittminimierung gewisse Grenzen gesetzt. Bei manchen Aufträgen bleiben mehr als 25 Prozent des Materials ungenutzt. Die Software bietet grundsätzlich die Möglichkeit, dieses Restmaterial für die Fertigung von anderen Teilen zu nutzen, wenn solche Teile zur Bearbeitung anstehen.

Verschachtelt wird normalerweise im Batch-Betrieb, wobei die CAM-Programmierer korrigierend eingreifen können, um zum Beispiel zusammengehörige Teile auf den Tafeln zu platzieren. Ihre Abmessungen sind in der CAM-Software hinterlegt. Die Zusammenstellung der Nesting-Jobs ist denkbar einfach: Der Anwender wählt aus einer Liste die zum jeweiligen Kundenauftrag gehörenden Teile aus, deren Abmessungen in einem Vorschaufenster angezeigt werden. Das Ergebnis der Verschachtelung wird in einer farbig schattierten 2D-Ansicht dargestellt und ist damit visuell kontrollierbar.

Je nach Geometrie werden die Teile bei der Verschachtelung Kante an Kante platziert, was die Schnittwege minimiert und die Bearbeitungszeiten verkürzt. Um die Maßhaltigkeit der Teile zu gewährleisten, muss die Software bei der Platzierung der Teile und der Berechnung der Verfahrwege natürlich den Durchmesser des Fräsers kennen. Dazu gibt es die Möglichkeit, die Werkzeugdaten und Schnittparameter in einer Datenbank abzulegen, wobei der Vorschub natürlich immer in Abhängigkeit vom Material variiert. „Die Kunst besteht darin, das richtige Gleichgewicht zwischen maximaler Geschwindigkeit und minimalem Verschleiß zu finden; das ist Erfahrungssache“, erläutert Kern. Diese Erfahrungswerte können in der Alma-Software hinterlegt werden.

Der Geschäftsführer des Heppenheimer Unternehmens ist mit der Leistungsfähigkeit des CAM-Systems für die Bearbeitung von Holz-, Kunststoff- und Leichtbauplatten und der Kompetenz des Systemlieferanten sehr zufrieden. Kern abschließend: „Wir können dadurch die Qualitätsanforderungen unser Kunden besser erfüllen und unsere Produkte zu wettbewerbsfähigen Konditionen anbieten.“