Offline-Programmierung der Schweißroboter beseitigt Flaschenhals im Lokomotivenbau von Siemens

Durch die derzeit große Nachfrage nach Siemens-Lokomotiven entwickelte sich das Roboterschweißen der Lok-Rahmen immer mehr zum Flaschenhals. Deshalb konnten und wollten es sich die Münchner Lokomotivenbauer nicht mehr leisten, die Anlagen auch noch mit langwierigen Teach-Programmierungen zu blockieren. Seit die Schweißroboter offline programmiert werden, beschränkt sich das Teachen auf minimale Anpassarbeiten. Zudem konnte die Durchlaufzeit der Aufträge deutlich reduziert werden.

Kleine Losgrößen und große Produkte prägen den Lokomotivenbau von Siemens Transportation Systems in München. Auf 22.000 m2 Produktionsfläche betreiben 350 Produktionsmitarbeiter an dem ehemaligen Krauss-Maffei-Standort mobilen Anlagenbau, denn – so Dr.-Ing. Gert Kupetz, Leiter Stahlbau: „Wir sehen uns als Anlagenbauer, denn trotz Plattformtypen hat das, was wir hier betreiben, mit üblichen Serien im Fahrzeugbau nicht viel zu tun.“

Diese Einschätzung bestätigen die Kennwerte der Lokomotiven-Herstellung: Die Serien liegen in der Regel zwischen 5 Loks für kleinere Bahnbetreiber und 100 Loks für große Kunden, Serien von mehr als 400 sind im Lokomotivenbau die absolute Ausnahme. Auch die Durchlaufzeit bewegt sich weit jenseits der Werte, die heute im Fahrzeugbau üblich sind. Rund 60 Tage dauert die gesamte Wertschöpfungskette, bis sich eine neue Lokomotive auf den Weg zum Kunden macht, zehn Tage davon benötigt allein der Stahlbau des Rahmens. Selbst das Gewicht der Loks weist Parallelen zum Anlagenbau auf: Eine vierachsige Lok für das europäische Schienennetz bringt es auf bis zu 90 Tonnen, Loks für Australien oder Asien können auch über 130 Tonnen wiegen.

Der Gewichtsanteil der tragenden Blechstruktur ist dabei geringer, als landläufig angenommen. Dr. Kupetz: „Entgegen der gängigen Meinung müssen auch die Lokomotivenbauer sehr auf das Gewicht achten, denn die Achslast darf in Deutschland maximal 22,5 Tonnen betragen, eine vierachsige Lok hat deshalb ein Betriebsgewicht zwischen 86 und 90 Tonnen. Damit eine E-Lok trotz unterschiedlicher Stromnetze länderübergreifend fahren kann, ist aber sehr viel Elektrik und Elektronik nötig. Dadurch kommt so viel Gewicht in die Lokomotive, dass sogar alle nicht tragenden Bauteile wie Dächer oder Türen aus Aluminium hergestellt werden müssen.“ Siemens Transportation Systems verfügt deshalb in München neben der Stahlfertigung auch über eine separate Aluminiumfertigung.

Für die tragende Struktur kommt allerdings aufgrund des E-Moduls nur Stahl als Werkstoff in Frage. Rund elf bis zwölf Tonnen Schwarzblech und Hunderte Meter an Schweißnähten sind nötig, damit der Rahmenkasten der 90 Tonnen Loks die hohen Anforderungen an Tragfähigkeit, Festigkeit und Langlebigkeit erfüllen kann. Die Wagenkästen der 130 Tonnen schweren Loks bringen es sogar auf 30 bis 40 Tonnen. Um trotz des teuren Standorts in München Lokomotiven weltweit wettbewerbsfähig herstellen zu können, wurde die gesamte Blechbearbeitung mit Zuschneiden, Kanten und Schweißkantenvorbereitung auf Zulieferbetriebe in der Region verlagert. Im eigenen Haus betreibt Siemens nur noch etwas Vorrichtungsbau und Änderungsmanagement, um schnell und flexibel reagieren zu können. Die Laseranlagen, Abkantpressen und Fräsmaschinen wurden verkauft – ohne allerdings den direkten Zugriff auf entsprechende Anlagen aufzugeben.

Dr. Kupetz erklärt, wie dies heute in der Praxis funktioniert: „Einige unserer Bleche sind echte Zukaufteile, aber die meisten Blechteile werden von verlängerten Werkbänken bezogen. Wir haben zwar schon vor einiger Zeit unsere beiden Laseranlagen verkauft, die Laserprogrammierung ist aber noch im Haus. Mit unserer act/cut-Software von Alma programmieren und schachteln wir unsere Teile selbst und geben sie dann an unsere verlängerte Werkbank weiter. Wir planen unsere Fertiger, die sich alle in einem Radius von 150 km rund um das Siemens-Werk befinden, als wären sie eine eigene Kostenstelle. Dies hat für uns den großen Vorteil, dass wir nur die Zeiten bezahlen. Dazu haben wir in einem Rahmenvertrag einen Stundensatz vereinbart und ermitteln über Alma die anfallende Fertigungszeit, die dann monatlich verrechnet wird.“

Diese Teile liefern die Partnerbetriebe nahezu just-in-time direkt in die Fertigung – fix und fertig zugeschnitten, mit Kantungen und Schweißkantenvorbereitung. Durch die direkte Anlieferung in die Fertigung liegt zwar einiges an Material in den Hallen, dies ist aber Teil der Fertigungsphilosophie. Dr. Kupetz: „Wir haben für den Rohbau kein klassisches Materiallager mehr. Die Einzelteile unserer Lieferanten werden im Wareneingang nur auf Beschädigungen und Menge geprüft und anschließend direkt in die Fertigung geliefert. Unser Materiallager ist in der Fertigung. Da wir nun Qualitätsprobleme erst beim Verbauen der Teile feststellen, sind wir auf ein gutes Lieferantenmanagement angewiesen, um Qualitätsmängel zu vermeiden. Ein Vorteil liegt in einem verkürzten logistischen Weg im Werk, denn wir sparen uns das Ein- und Auslagern, und der Schlosser hat das Material immer direkt am Verbauungsort.“

Alma war schon für das 2D-Laserschneiden bei uns im Haus. Dadurch mussten sich die Programmierer nicht noch an eine weitere Bedienoberfläche gewöhnen. Zudem ist das Alma-System einfach und überschaubar. Es gibt sicherlich umfangreichere Roboter-Programmiersysteme, mit denen sich extrem viel machen lässt. Diese Systeme sind aber sehr teuer und vor allem für Firmen aus der Automobilindustrie interessant, die jedes Fünkchen der Möglichkeiten nutzen wollen. Wir verwenden unsere Software sehr pragmatisch und brauchen deshalb ein einfacheres System.

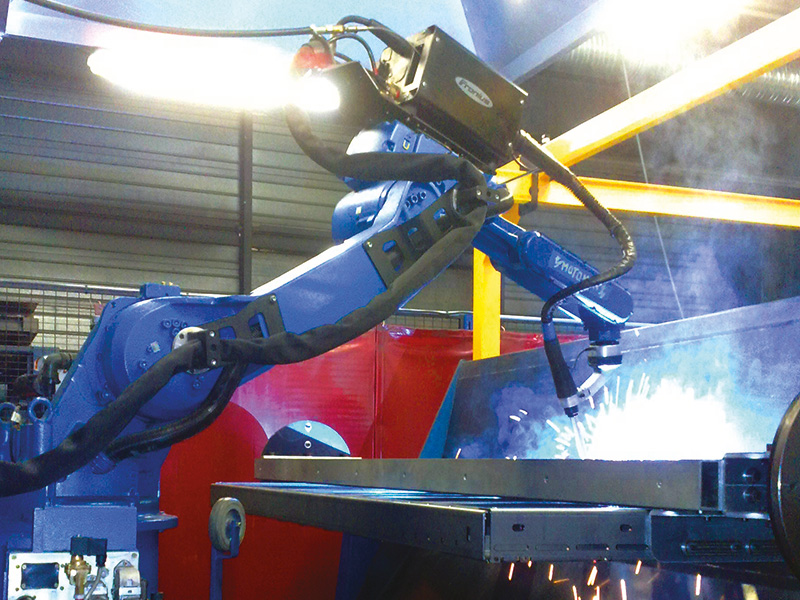

Erste eigene Wertschöpfungsstufe ist das Verschweißen der Blechteile, für das soweit technisch machbar und wirtschaftlich sinnvoll einer der drei IGM-Schweißroboter genutzt wird. Wie Dr. Kupetz erklärt, werden „alle Bauteile, die sich für das Roboterschweißen eignen, auch mit dem Roboter geschweißt. Nur Teile, die aufgrund der Rüstzeit oder der Stückzahl in einen nicht mehr wirtschaftlichen Bereich kommen, schweißen wir auch bei Roboter-Eignung von Hand.“

Durch die derzeit sehr gute Auftragslage wurde allerdings das Roboterschweißen immer mehr zum Nadelöhr der Fertigung – trotz Wechselpaletten, die hauptzeitparallel neben den Roboteranlagen vorgerüstet und dann hydraulisch gespannt werden. Auf der Suche nach effizienten Möglichkeiten zur Produktivitätssteigerung der Schweißroboter stießen die Lokomotivenbauer sehr schnell auf die Programmierung, denn mit dem früher üblichen Teachen wurden die Roboter stundenlang blockiert. Der anfangs eher zögerliche Einstieg in die Offline-Programmierung erhielt dann mit einem sehr anspruchsvollen Auftrag aus Australien den entscheidenden Anstoß, denn die zugesicherte Lieferzeit ließ sich nur mit einer Offline-Programmierung der Schweißroboter realisieren.

Michael Bauer, der als Betriebsmittelkonstrukteur die Offline-Programmierung betreut: „Mit Teachen hätte wir keine Chance gehabt, die geforderten Termine zu realisieren. Die Termine waren so eng gesteckt, dass wir die Teile für die australische Lokomotive nur über eine Offline-Programmierung auf der Roboteranlage herstellen konnten. Denn der L-Manipulator kann zwar sehr große und bis zu acht Tonnen schwere Teile bewegen, dreht aber sehr langsam. Das Teachen hätte deshalb extrem viel Zeit beansprucht. Die Zelle ist aber sehr ausgelastet, so dass wir sie nicht für Programmierarbeiten blockieren können.“

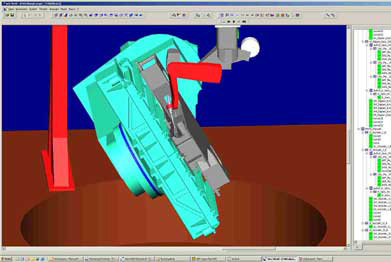

Um die Durchlaufzeit des Auftrags zu minimieren, erfolgten bei Siemens Transportation Systems mehrere Arbeiten parallel. Schon während der Konstruktion erhielt die Fertigung die 3D-Daten der Lok, und so konnte die Arbeitsvorbereitung bereits mit der Konzeption der Vorrichtungen und der Programmierung der Roboter beginnen, obwohl noch kein einziges Blechteil hergestellt war.

Für Dr. Kupetz ist dies – neben der Produktivitätssteigerung der Roboteranlage – der entscheidende Vorteil der Offline-Programmierung: „Früher mussten wir warten, bis die Einzelteile im Haus waren, dann eine Vorrichtung bauen und eventuell anpassen und die Teile heften. Erst dann konnten wir mit dem Teachen der Roboter beginnen. Mit der Offline-Programmierung können wir jetzt schon die Roboterprogramme erstellen, obwohl wir die Teile physisch noch gar nicht im Haus haben, was uns immens Durchlaufzeit spart.“

Die offline erzeugten Roboterprogramme überzeugen bei Siemens durch hohe Qualität und minimalen Aufwand zum Nachteachen. Die Programmiertätigkeit am Roboter beschränkt sich darauf, dass der Bediener beim ersten Mal das Programm Schritt für Schritt durchlaufen lässt und gelegentlich am Anfang und Ende der Schweißnähte kleinere Korrekturen vornimmt. Während die Zustellbewegungen dabei im Programmiermodus ablaufen, erfolgt das Schweißen bereits real und in Echtzeit. Da die Bewegungen beim Bahnschweißen über einen Nahtsuchsensor gesteuert werden, ist dabei das Risiko von Fehlern relativ gering. Zudem macht ein ‚trockenes’ Durchfahren nach Worten von Dr. Kupetz nur bedingt Sinn, da die Bauteile nach dem Schweißen schrumpfen.

Warum gerade act/weld von Alma als Programmiersystem eingesetzt wird, begründet Dr. Kupetz so: „Wir wollten uns mit der Programmiersoftware nicht an einen Roboter-Hersteller binden. Roboter-Hersteller haben zwar oft ein eigenes System. Wir wollten uns aber bei künftigen Investitionen die Freiheit bei der Auswahl des Roboters erhalten. Alma hat für act/weld fertige Interfaces für die meisten Roboter-Hersteller und bietet damit alle Möglichkeiten.“ Weitere Gründe nennt Michael Bauer: „Alma war schon für das 2D-Laserschneiden bei uns im Haus. Dadurch mussten sich die Programmierer nicht noch an eine weitere Bedienoberfläche gewöhnen. Zudem ist das Alma-System einfach und überschaubar. Es gibt sicherlich umfangreichere Roboter-Programmiersysteme, mit denen sich extrem viel machen lässt. Diese Systeme sind aber sehr teuer und vor allem für Firmen aus der Automobilindustrie interessant, die jedes Fünkchen der Möglichkeiten nutzen wollen. Wir verwenden unsere Software sehr pragmatisch und brauchen deshalb ein einfacheres System.“

Wir wollten uns mit der Programmiersoftware nicht an einen Roboter-Hersteller binden. Roboter-Hersteller haben zwar oft ein eigenes System. Wir wollten uns aber bei künftigen Investitionen die Freiheit bei der Auswahl des Roboters erhalten. Alma hat für act/weld fertige Interfaces für die meisten Roboter-Hersteller und bietet damit alle Möglichkeiten.

Wie einfach die Programmierung mit act/weld ist, zeigt die Tatsache, dass bei Siemens ein Schweißer, der früher an der Roboteranlage gearbeitet hat, heute die Offline-Programmierung der Roboter durchführt. Dass die für den verstärkten Einsatz der Offline-Programmierung nötige Personalaufstockung auf diese Weise gedeckt werden konnte, ist für Dr. Kupetz ein großer Vorteil: „Zum einen fördern wir durch Weiterqualifizierung unsere Mitarbeitermotivation. Zum anderen kann der Bediener seine ganze Erfahrung beim Roboterschweißen in die Programme einbringen. Dies ist gerade für unser Teilespektrum extrem wichtig, da wir aufgrund der Größe der Teile sehr oft in den Randstellungen der Anlagen arbeiten müssen. Hier ist es natürlich sehr hilfreich, wenn der Programmierer weiß, welche Stellungen für den Roboter günstig sind und welche nicht.“

Als extrem wichtig für einen reibungslosen Ablauf hat sich bei Siemens auch die möglichst exakte Übereinstimmung von Modell und realer Anlage erwiesen. Denn um die Bewegungen simulieren zu können, muss natürlich zuvor die gesamte Anlage als exaktes Modell im System vorhanden sein. Um beim Auftrag für Australien sicherzustellen, dass die Programme auch ohne große Anpassungen laufen, wurde deshalb vor dem Start des Auftrags noch eine Eichung durchgeführt. Michael Bauer: „Dies ist ganz wichtig für die Qualität, denn ansonsten wären Abweichungen und der damit verbundene Nachteachaufwand nicht zu vermeiden gewesen. Durch das Eichen waren nur minimale Anpassungen nötig.“

Selbst in der Konstruktion hat die Offline-Programmierung zu Verbesserungen geführt. Dr. Kupetz: „Früher gab es immer wieder Diskussionen mit der Konstruktion wegen der Roboterfähigkeit der Baugruppen. Es war aber schwierig, den Konstrukteuren zu vermitteln, was robotergerecht ist und was nicht. Mit dem Alma-System können wir jetzt mit den Konstrukteuren am Bildschirm den Fertigungsablauf durchspielen und ihnen dabei eine Vorstellung vermitteln, was ein Roboter kann und was nicht. Zudem lassen sich mit der Simulation am 3D-Modell sehr einfach die Zugänglichkeiten austesten und eventuell durch kleine Anpassungen verbessern. In der Vergangenheit mussten wir dazu Holzmodelle bauen, was wir uns heute sparen können.“ Selbst der Vorrichtungsbau profitiert von der Offline-Programmierung, lassen sich doch die Vorrichtungen sehr einfach optimieren, um eventuell mehrere Teile gleichzeitig aufspannen und damit die Nebenzeiten reduzieren zu können.

Angesichts dieser Verbesserungen steht einem weiter steigenden Anteil der Roboterschweißungen bei Siemens Transportation Systems nichts mehr im Wege, zumal auch die IGM-Schweißroboter mit digitalen Fronius-Schweißgeräten durch ihre Leistungen überzeugen können. So mussten zum Beispiel an einem Längsträger in der Vergangenheit die Bleche mit zwei Lagen verschweißt und zudem zuvor mechanisch mit einer Schweißfase versehen werden. Durch den Einsatz der Roboter und das konsequente Optimieren der Parameter ist heute eine Schweißkantenvorbereitung an vielen Teilen nicht mehr nötig. Aufgrund der höheren Energie beim Schweißen wird ein so gutes Einbrandverhalten erreicht, dass mit einer Lage das gleiche Ergebnis erzielt wird wie zuvor mit zwei Lagen. Dies reduziert nicht nur die Prozesszeit um Faktor 3, auch die Wärmeeinbringung und damit der Verzug sind deutlich geringer.

Möglich wird dies nach Worten von Dr. Gert Kupetz dadurch, dass sich mit dem Roboter höhere Schweißleistungen beherrschen und die Parameter wesentlich mehr ausreizen lassen als beim manuellen Schweißen: „Beim Handschweißen lässt sich eine Fünfer-Kehlnaht noch gut beherrschen, eine Sechser-Kehlnaht ist aber schon grenzwertig. Der Roboter hat damit aber überhaupt kein Problem. Selbst A-Maße von 7 mm kann der Roboter einlagig problemlos und mit hoher Qualität schweißen.“

Günter Kögel – Mai 2007

www.transportation.siemens.com