Das Werk TRUMPF in Haguenau auf dem Weg in Richtung Industrie 4.0 mit automatisiertem Schweißen

Das Werk TRUMPF in Haguenau auf dem Weg in Richtung Industrie 4.0 mit automatisiertem Schweißen

Das Werk in Haguenau (Bas-Rhin, Frankreich) ist ein Schlüsselstandort der Gruppe TRUMPF: Hier werden Maschinenrahmen für Laserschneid- und Stanzmaschinen für alle Montagestandorte in Europa gefertigt. Als gutes Beispiel für seine Praktiken zur kontinuierlichen Verbesserung und im Projektmanagement hat sich das Werk 2016 für die Automatisierung von Schweißlinien und die Offline-Programmierung entschieden, immer mit den großen Zielen Produktivitätssteigerung, Verbesserung der Qualität und dem Übergang in Richtung Industrie 4.0 vor Augen.

Ein strategischer Standort innerhalb der Gruppe

Das Werk in Haguenau ist ein einzigartiger Standort der TRUMPF Gruppe, dem weltweit größten Anbieter von Werkzeugmaschinen zur Bearbeitung von Blechen sowie von industriellen Lasern (11.000 Angestellte, 2,8 Milliarden Euro Umsatz).

Hier werden die Maschinenrahmen für die Laserschneid- und Stanzmaschinen montiert, denn von Haguenau aus werden alle Montagestandorte in Europa, manchmal auch den USA und China versorgt. Das Werk ist das weltweite Kompetenzzentrum der Gruppe für das Schweißen und die Montage dieser Rahmen. Von noch größerer strategischer Bedeutung ist der Standort, wenn man berücksichtigt, dass seit etwa 15 Jahren ein Transfer an Mehrwert zwischen der Montage der Maschinen und der vorgeschalteten Fertigung der Maschinenrahmen erfolgt, da die Komplexität der Produkte stetig ansteigt: mehr in das Maschinengestell integrierte Optionen, mehr Schweißarbeiten und mehr behandelte Oberflächen.

„Mit 140 Personen sind wir ein kleiner Standort innerhalb der Gruppe, aber unsere Rolle als erstes Glied in der Produktionskette von TRUMPF ist sehr wichtig“, fasst Tomas Wolf, Geschäftsführer des Werks in Haguenau zusammen. Die Zahlen sprechen für sich: 1.600 montierte Rahmen pro Jahr, 10.000 Tonnen Stahl und 12.000 km Schweißdraht verbraucht, 8 große Fertigungszentren, die bis zu einer Länge von 12 m auf den hundertstel Millimeter genau arbeiten, eine in Europa einzigartige Präzision… In Haguenau werden die von lokalen Zulieferern angelieferten Teile verschweißt, montiert und lackiert. Das Werk produziert just-in-time ohne Lagerung und liefert seine Rahmen innerhalb eines sehr kurzen Zeitfensters an die Fertigungswerke. Aus diesem Grund ist die Produktion in getakteten Fertigungslinien organisiert.

Automatisierung, Schlüssel zur kontinuierlichen Verbesserung der Produktion

„Die Überlegung, das Schweißen zu automatisieren, steht im Zusammenhang mit dem kontinuierlichen Streben nach Verbesserung unserer Produktionsmethoden“, erklärt Tomas Wolf. „Von 25 Tagen im Jahr 1994 ab Beginn der Schweißarbeiten bis zur Auslieferung eines Rahmens haben wir uns zu einer Fertigungsdauer von durchschnittlich 10 Tagen hin entwickelt und wir sind in der Lage, ein Gestell für eine Laserschneidmaschine falls nötig in 7 Tagen zu liefern. Diese Zeiteinsparungen waren dank struktureller und organisationeller Verbesserungen sowie dank der Qualifizierung unseres Personals möglich. Jedoch ist es die Automatisierung, die es uns in Zukunft ermöglicht, noch wettbewerbsfähiger zu sein.“

Eine innerhalb des Werks durchgeführte strategische Analyse hat drei Hauptgründe für einen Ausbau der Automatisierung ergeben: das Ersetzen von Kompetenzen, die in den nächsten Jahren aufgrund der vielen Renteneintritte verloren gehen werden, die Notwendigkeit, über einen Maschinenpark zu verfügen, der in der Lage ist zu kommunizieren, um mit Vollgas in das Zeitalter Industrie 4.0 einzutreten und die Verbesserung der Qualität: Die Automatisierung mit Robotern ermöglicht die Stabilisierung der Prozesse und eine Anhebung der Qualitätsstandards.

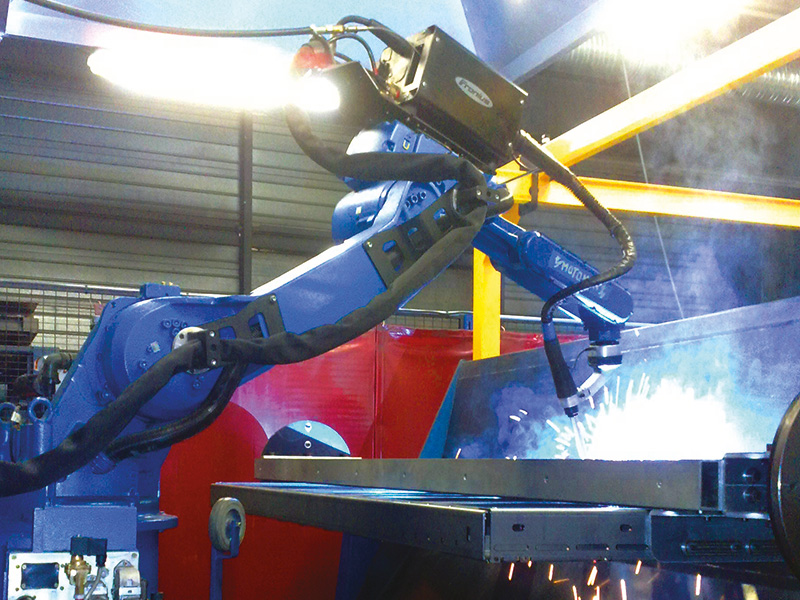

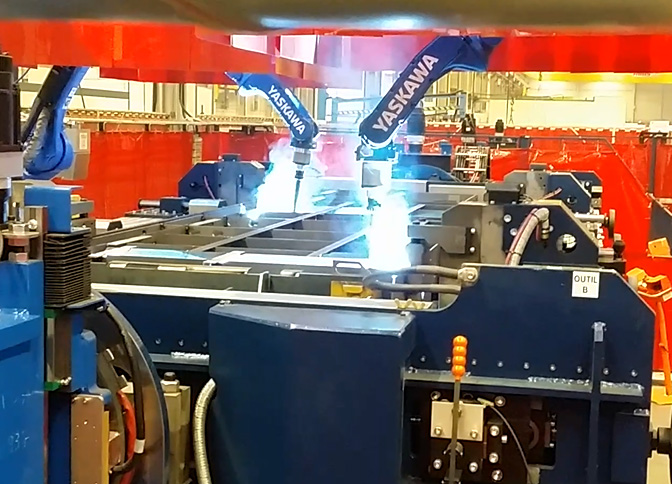

Eine Twin-Roboter-Einheit mit Offline-Programmierung (OLP)

Nach mehreren Jahren des Nachdenkens erfolgte dann 2016 der Schritt hin zur Robotisierung. Das Werk investierte in eine Yaskawa-Einheit bestehend aus zwei Robotern (Twin), die jeweils auf einer linearen Achse von 13 m montiert sind und simultan arbeiten. Ziel: Steigerung der Produktivität um 50 % mit dem Roboter, anders gesagt, Halbierung der Zeit für die Schweißarbeiten an den betreffenden Produkten, den Rahmen für Lasermaschinen, deren Produktionsvolumen die Priorität der Robotisierung begründete.

Aufgrund der Fertigungserfahrungen war die Wahl der Offline-Programmierung (OLP) von Anfang an klar. Die Programmierung eines Fertigungszentrums durch Teach-in-Programmierung ist sehr zeitaufwändig, ermöglicht keinerlei Simulation und behindert die Produktion durch Stilllegung der Maschine. Das gleiche gilt für einen Schweißroboter. „Für uns ist die Teach-in-Programmierung nicht professionell“, meint Tomas Wolf. „Der Roboter ist nur ein Werkzeug, die Intelligenz steckt im Programm, und deshalb benötigt man eine gute Software.“ Im Gegensatz dazu ermöglicht die OLP dank der Simulation eine sehr präzise Berechnung der Schweißzeiten. Für eine Kostenstelle ist das eine essenzielle Information, die an die Entwicklungsabteilung weitergegeben werden kann.

Verschiedene OLP-Lösungen wurden untersucht und das beauftragte Projektteam besuchte mehrere Unternehmen, die bereits damit arbeiten. Die meisten nutzen die Software Alma. Abgesehen von der Popularität der Lösung war der ausschlaggebende Punkt für die Auswahl der Software die Benutzerfreundlichkeit. „Die Software Alma erschien uns sehr einfach zu verstehen und zu nutzen“, erklärt Tomas Wolf „Und was den Service betrifft, konnten wir sehr schnell feststellen, dass Alma flexibel, offen und sehr zuvorkommend ist. Ihre Unterstützung war sehr wertvoll und die Partnerschaft mit Yaskawa sehr effizient.“

Für uns ist die Teach-in-Programmierung nicht professionell. Der Roboter ist nur ein Werkzeug, die Intelligenz steckt im Programm, und deshalb benötigt man eine gute Software.

Eine globale und pragmatische Herangehensweise

„Um so viel wie möglich zu lernen, haben wir uns dafür entschieden, mit dem Produkt mit den komplexesten Schweißarbeiten zu beginnen“, erzählt Tomas Wolf weiter. „Das Ziel war nicht, sofort Geld zu verdienen, auch nicht, möglichst schnell auf Roboter-Schweißtechnik umzustellen, denn die Vorteile der Robotisierung müssen auf lange Sicht gemessen werden. Dennoch wurde das Projekt erfolgreich durchgeführt: Innerhalb von 12 Wochen nach der Installation der Einheit im Herbst 2016 waren wir in der Lage, quasi in Serie zu produzieren.“

Ein anderer Grund, der Anlass zur Zufriedenheit gibt, ist die Art und Weise, wie das Projekt im Vorfeld vorbereitet wurde. „Wir haben uns Zeit zum Nachdenken und zur Organisation der Arbeit genommen, sodass wir dann bei der Inbetriebnahme Zeit sparen konnten“, bemerkt Christophe Seibert, Projekt- und Investitionsingenieur. Auch die verschiedenen Projektphasen wurden sehr gut gemanagt: Installation, Stabilisation und nun Optimierung.

Montieren und Schweißen von komplexen Produkten

Bis heute wurden vier Produkte innerhalb der Palette an Rahmen für Lasermaschinen robotisiert, welche die Besonderheit aufweisen, dass sie in zwei Schritten geschweißt werden müssen. „Man schweißt zuerst das Innere des Längsträgers, fügt dann hinten ein Blech hinzu und schweißt in einem zweiten Schritt das Äußere – das macht insgesamt 500 Schweißnähte“, erklärt Christian Reeber, Schweißtechniker und Nutzer der Software act/weld. „Die Konfiguration der Einheit ermöglicht abwechselndes Arbeiten: Die Roboter schweißen an einem Posten, während die Montage des Rückblechs an einem anderen Posten erfolgt.“ Um schneller zu arbeiten, schweißen die zwei Roboter gleichzeitig, wenn die Position des Teils dies erlaubt. Die Zykluszeit beträgt ungefähr 4,5 Stunden; es wird gerade daran gearbeitet, sie mittels Optimierung der Programme im Rahmen der kontinuierlichen Verbesserung auf 4 Stunden zu reduzieren.

Um das Einstellen des virtuellen Programms in Bezug auf das reale Teil zu ermöglichen, ist das Abtasten unerlässlich. „Wir führen ungefähr 600 Abtastvorgänge an einem Rahmen durch“, betont Christian Reeber. „Das erfordert sehr viel Zeit, aber es ist nötig, um die Qualität der Schweißnähte an den großen, mechanisch geschweißten Montageteilen zu garantieren. Auch konnten wir durch unsere Erfahrungen mit dem Roboter und der Offline-Programmierung die Deformationen von Teilen während des Schweißen von 5 oder 6 mm auf null reduzieren!“

Alma half uns, eine einfache Methodik für die Programmierung der „Twin“-Roboter anzueignen, was nicht von vornherein selbstverständlich war. Auch ihre Erfahrungen bei Abtastungen waren ebenfalls sehr wertvoll für uns.

Teamarbeit für mehr Kompetenzen

Testen, korrigieren, verbessern und lernen sind die Schlüsselwörter bei dieser Vorgehensweise des autodidaktischen Lernens im mit der Roboterschweißtechnik beauftragten Team. „Nach einer ersten Schulung bei Yaskawa an dem Roboter, dann bei Alma zum Erlernen der OLP, arbeitete ich im Sommer 2016 2 bis 3 Stunden pro Tag an der Software, so dass ich selbstständig werden und meine eigenen Programme entwickeln konnte“, erzählt Christian Reeber. „Für das erste habe ich ungefähr 3 Wochen gebraucht, jetzt bin ich in der Lage, ein neues Programm in 6 oder 7 Tagen zu entwickeln, auch wenn ich in dieser Optimierungsphase noch Modifikationen vornehme, um die Qualität der Programme zu verbessern.“ Die Rückmeldung über die Erfahrungen aus der Werkstatt ist ebenfalls sehr wichtig, und Christian Reeber bittet die Bediener immer, ihn über eventuell an dem Roboter aufgetretene Probleme zu informieren. „Mit dem Team der Schweißer, Yaskawa und Alma haben wir ein großes Stück Arbeit geschafft.“

Die technische Beratung, die der Mitarbeiter von Alma während des gesamten Projekts leistete, wurde von den Nutzern und Verantwortlichen bei TRUMPF sehr geschätzt. „Alma half uns, eine einfache Methodik für die Programmierung der „Twin“-Roboter anzueignen, was nicht von vornherein selbstverständlich war. Auch ihre Erfahrungen bei Abtastungen waren ebenfalls sehr wertvoll für uns“, teilt Christophe Seibert mit. „Die Hotline ist sehr zuvorkommend und die Remote-Verbindung sehr praktisch“, fügt Christian Reeber hinzu. „Wir hatten auch die Möglichkeit, andere Nutzer der Software zu treffen, und zwar bei EIFFAGE, die ungefähr die gleiche Einheit haben. In wenigen Monaten haben wir sehr viel gelernt und konnten unsere eigenen Erfahrungen mit der OLP machen.“ Der menschliche Faktor ist entscheidend für den Erfolg eines Projekts dieser Art. Mit seiner globalen Herangehensweise und intelligentem Projektmanagement hat TRUMPF das sehr gut verstanden.

Eine neue Roboter-Einheit in der Produktion 2018

Nach diesen sehr positiven Anfängen für das Schweißen von Lasermaschinenrahmen wird die Robotisierung bald auf die Rahmen der Stanzmaschinen ausgeweitet. Die Inbetriebnahme einer neuen Yaskawa-Einheit ist für Ende 2017 geplant, so dass der Beginn der Serienproduktion 2018 erfolgen kann. Die geplante Konfiguration basiert auf zwei Robotern, die jeweils auf ein 3-achsiges Trägergerüst montiert sind, ohne Schwenkvorrichtung, und welche nicht gleichzeitig arbeiten werden.

Neun Produkte werden mit der neuen Einheit geschweißt, sehr viel dickere Rahmen, welche weniger Teile als die Rahmen der Lasermaschinen umfassen. „Sie sollten einfacher zu managen sein in Bezug auf die Zugänglichkeit und vermutlich einfacher zu programmieren, aber wir müssen das Schweißen in mehreren Stufen für sehr dicke Schweißnähte beherrschen, d.h. bis zu 8 oder 10 Stufen“, plant Christophe Seibert.

Ein neuer Arbeitsplatz für die OLP mit Alma wird installiert und eine zweite Person in der Software geschult. So bekommt TRUMPF die gestiegene Menge an zu entwickelnden Programmen sowie deren Optimierung in den Griff. Die zwei Programmierer können sich falls notwendig auch gegenseitig ersetzen und ihre Kompetenzen bündeln. Bei dieser Gelegenheit wird auch eine ergänzende Schulung über OLP durchgeführt, insbesondere über die Programmierung von mehreren Stufen und die Verbindungen in den Winkeln. Einige Punkte im Zusammenhang mit dem Prozess, wie beispielsweise die Arbeitsschritte an einer bereits durchgeführten Schicht, werden ebenfalls vertieft. Und so kann an Christian Reeber und sein künftiges Pendant der Status „absolute Experten“ für OLP mit Alma verliehen werden!