Warum Alma die bevorzugte CAD/CAM-Lösung für Schneidmaschinen im Schiffbau bietet

Veröffentlicht auf 17/02/2021

Das Interesse von Alma am Schiffbau begann 1982. Damals suchten die Chantiers de l’Atlantique de Saint-Nazaire nach einer Lösung, um ihre Materialverluste zu minimieren, was angesichts der für den Bau eines Kreuzfahrtschiffes verwendeten Tonnen Stahl eine mehr als beträchtliche Einsparung bedeuten konnte. Alma war gerade gegründet worden, um der Industrie automatische Schachtelalgorithmen vorzustellen, die im Rahmen eines Forschungsprojekts an der Universität Grenoble entwickelt worden waren. Dies war der Beginn unserer langjährigen Zusammenarbeit mit den Werften in Saint-Nazaire, aber auch der Ausgangspunkt für die Entwicklung und den Einsatz unserer CAD/CAM-Softwarelösungen für das Schneiden im Schiffbau auf der ganzen Welt. Dank dessen können wir heute alle speziellen Anforderungen des Schiffbaus erfüllen und gelten als Hauptakteur im Bereich CAD/CAM für die Blechbearbeitung im Schiffbau.

Abgesehen von der Notwendigkeit guter automatischer Schachtelalgorithmen – was zeichnet den Bereich des Schiffbaus aus? Oder genauer gesagt: Was sollte eine gute CAD/CAM-Lösung für den Schiffbau können? Darauf gibt es viele Antworten.

Integration der Fertigungslogik eines Schiffes

Zunächst einmal ist es wichtig zu verstehen, wie ein Schiff gebaut wird, da die Organisation der Daten (zu schneidende Teile, Bestand an Blechen und Reststücken) davon abhängt. Ein Schiff besteht aus Blöcken, die nach und nach von der Mitte aus zusammengesetzt werden, damit stets das Gleichgewicht aufrechterhalten wird. Jeder Block ist aus Unterbaugruppen zusammengesetzt, die wiederum aus Böden und Wänden bestehen. Daher ist es generell ratsam, die Daten nach Blöcken zu organisieren, um nicht Teile aus verschiedenen Blöcken an denselben Positionen zu mischen. Es ist wichtig, die bereits sehr restriktive Logistik nicht zu verkomplizieren und die Sortierung der geschnittenen Teile zu vereinfachen, um sie zu den Unterbaugruppen zu schicken, wo sie geschweißt werden sollen. Ebenso werden die Bestände der für jeden Block benötigten Bleche entsprechend dem Materialbedarf aufgefüllt, der oft vor Ende der detaillierten Entwurfsplanung des Schiffes auf der Grundlage der ersten Teileversionen aus dem CAD-System berechnet wird, wobei zu berücksichtigen ist, dass verwertbare Reststücke mitunter zwischen Blöcken ausgetauscht werden können.

Abruf von Geometrie- und Bearbeitungsdaten

Für unsere ersten Schiffbauprojekte haben wir zunächst ein neutrales Format für den Datenaustausch mit CAD-Systemen definiert. Im Laufe der Zeit haben wir dann Schnittstellen zu allen Systemen vor Ort entwickelt, so dass wir heute eine Lösung für jede Werft haben, die mit einem CAD-System ihrer Wahl ausgestattet ist. Wir importieren die Geometrien, mit denen die zu schneidenden Teile beschrieben sind, ggf. teilen wir sie im Falle solcher DXFs, die mehrere Bauteile beinhalten, auf und rufen alle entsprechenden Bearbeitungsdaten ab. Das können die verschiedenen Markierungs- und Schleifverfahren sein, oder die vielen verschiedenen Texte zur Angabe der Namen der zu schweißenden Versteifungen, die Schiffsachsen, die Biegelinien, die auf jede Kante angewendeten Faseneigenschaften usw. Es ist jedoch zu beachten, dass über den Import der Geometrie und der charakteristischen Bearbeitung eines Bauteils hinaus bei der Anwendung unserer Lösung der Import-/Exportprozess der zu schneidenden Teile systematisch an die Arbeitsweise der Werft angepasst werden muss. Wie soll beispielsweise mit Änderungen von Bauteilen umgegangen werden: Sollen die von einem geänderten Bauteil betroffenen Schachtellayouts automatisch verworfen oder soll diese Entscheidung dem Benutzer überlassen werden?

Perfekte Beherrschung von Plasmaschneiden, Fasenschneiden und Markieren

Jede CAD/CAM-Lösung für den Schiffbau muss die Besonderheiten dieses Fachbereichs und der gängigen Maschinen berücksichtigen. Kenntnisse im Plasmaschneiden (das aufgrund der Dicke der Zuschnittbleche am häufigsten eingesetzte Verfahren) sind daher besonders wichtig. Zu den am häufigsten verwendeten Funktionen gehören daher der kontinuierliche Schnitt (Teile mit Brücken, um die Anzahl der Starts und damit die Bearbeitungszeit zu minimieren), die Mikrostegplanung (spezifische Ausschnitte werden im Teil für Transportzwecke gehalten) oder der Skelettschnitt (zur leichteren Entladung). Der Schiffbau erfordert auch die Beherrschung der Steuerung von Maschinen, die Schweißnahtvorbereitungen herstellen, und die Verwaltung der damit verbundenen Vorgänge (Multi-Pass, Höhenkontrolle, Rekonfigurationsschleifen usw.) sowie der speziellen Markierungsvorrichtungen. Diese können insbesondere zur Aufbringung aller Arten von Texten verwendet werden, die als Hilfe bei der Montage oder beim Schweißen von Bauteilen dienen.

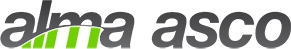

Steuerung von Spezialmaschinen

Ein wesentlicher Faktor für unseren Erfolg im Schiffbaubereich ist jedoch unsere Fähigkeit, Spezialmaschinen zu steuern und dazu eine ausreichend offene Lösung anzubieten, damit mithilfe der Grundfunktionen der CAD/CAM-Software ganz spezifische Anwendungen entwickelt werden können. Wir verwalten zum Beispiel Maschinenanlagen zur „2D-Bearbeitung“. Sie dienen zur Montage und zum Verschweißen von Blechen, aus denen anschließend große Teile, beispielsweise ein Decksbauteil, ausgeschnitten werden. Zum Schluss werden die Profile oder Versteifungen verschweißt, die Steifigkeit und Biegefestigkeit gewährleisten. Die Maschine, auf der das Schneiden durchgeführt wird, kann auch andere Operationen wie Schleifen, Markieren, Textabtasten und Anfasen durchführen. Ein weiteres Beispiel für die Spezialmaschinen, die unsere Software steuert, sind „symmetrische“ Maschinen. Sowohl solche, mit denen nahezu identische Teile für Backbord und Steuerbord gleichzeitig markiert/zugeschnitten werden, als auch „Doppel-Asynchronkopf“-Maschinen, bei denen die Ober- und Unterseite desselben Teils gleichzeitig geschnitten werden, ohne dass die Schnittkanten streng parallel sind.

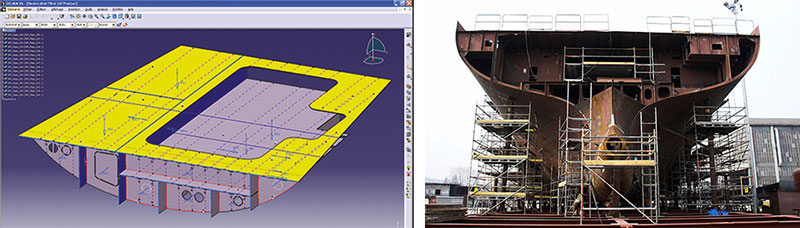

Automatisierung der Softwarefunktionen

Eine Besonderheit im Schiffbau ist die große Menge und Vielfalt der zu schachtelnden und zu schneidenden Teile. Das stellt unsere automatischen Schachtelalgorithmen auf die Probe und erfordert ganz allgemein einen möglichst automatisierten Betrieb, um sowohl die Programmierzeit als auch das Fehlerrisiko zu reduzieren. Die allermeisten der von uns eingesetzten Lösungen basieren außerdem auf den folgenden Schritten, die automatisch ausgeführt und verknüpft werden: Import von Bauteilen mit Vorbereitung der Bearbeitung, Erstellung von Schachtelaufträgen (gruppiert nach Material/Dicke/Block), Schachtelung und Erzeugung von NC-Dateien im Batch-Modus. Im Anschluss ermöglicht es das optionale „Schließen“ der Schachtelaufträge, die geschnittenen Teile und die durch Verschachtelung entstandene Resttafeln an ein übergeordnetes System zu melden. Bemerkenswert ist auch die fast systematische Personalisierung der Dokumente, die den Maschinenbedienern und Programmierern automatisch zur Verfügung gestellt werden, um insbesondere die Anforderungen an die Identifikation der zugeschnittenen Teile zu erfüllen und ihre Sortierung zu erleichtern.

Verwaltung der linearen Schneidvorgänge und des Roboterschweißens

Wie bereits erwähnt besteht ein Schiff aus verschweißten Blechen und Profilen, wobei die Profile in erster Linie zur Aussteifung der Schiffskonstruktion dienen. Die sog. „Eingeweide“ (Kabel, Leitungen und Rohre) werden auf der Ebene der Unterbaugruppen oder Blöcke installiert. Die Ausrüstung (Innenausstattung) wird so schnell wie möglich installiert, aber erst nach dem Zusammenfügen der ersten Blöcke. Dabei wird unsere Software nicht nur für das Schachteln und Schneiden der Blechteile eingesetzt, sondern auch zur Optimierung des Zuschnitts der Profile. So haben wir verschiedene Algorithmen für die Verschachtelung von Profilen entwickelt, um die Nutzung der Rohmaterialstangen zu maximieren und gleichzeitig die Einschränkungen in Bezug auf die von uns gesteuerten Maschinen (Säge oder Roboter) zu berücksichtigen. Zur Ergänzung unseres Know-hows beschäftigen wir uns außerdem mit spezieller Schweißtechnik für den Schiffbaubereich. Mit unserer Software Almacam Weld, die viele automatische Funktionen für die geometrische Erkennung von 3D-Modellen und die Generierung von Schweißaufgaben umfasst, können wir diese Anforderungen an die Offline-Programmierung von Schweißrobotern erfüllen.

Enge Zusammenarbeit und weltweiter Service

Die Reputation von Alma ergibt sich nicht nur aus den technischen Fähigkeiten unserer Softwarelösungen, sondern auch den Kompetenzen, die wir im Laufe der Zeit dank einer vertrauensvollen Beziehung zu unseren Kunden und starker Partnerschaften mit verschiedenen Akteuren im Schiffbaubereich, insbesondere mit Herstellern von CAD/PLM-Lösungen, erworben haben. Diese Fachkenntnisse aus fast 40 Jahren wurden allmählich aufgebaut und an alle Vertriebs- und Technikteams in unserem Netzwerk weitergegeben. Sie ermöglichen uns, jedes Schiffbauprojekt auf der Welt mit Vertrauen und Gelassenheit anzugehen, weil wir sowohl die allgemeinen Probleme des Schiffbaus als auch die mit den verschiedenen Schiffstypen oder dem Standort der Werft zusammenhängen Besonderheiten beherrschen. Die größten europäischen Konstrukteure von Kreuzfahrtschiffen vertrauen uns, und wir rüsten eine Reihe von Militär- oder Frachtschiffbauern weltweit aus (Brasilien, USA, Frankreich, Italien, Deutschland, China, Indien, Indonesien, Korea, Japan usw.).

Zu guter Letzt setzen wir vermehrt auf unser neues Almacam-Produktsortiment, um unseren Kunden einen noch größeren Mehrwert zu bieten. Diese neue Version soll binnen eines Jahres für den Schiffbaubereich verfügbar sein und bietet insbesondere eine vollständige Rückverfolgbarkeit der Fertigung, eine Funktion, die für die Verwaltung der heute implementierten Qualitätsprozesse unerlässlich geworden ist.