Roboterschneiden von Rohren und Profilen: ein Nischenmarkt, der von Experten beherrscht wird!

Veröffentlicht auf 08/03/2021

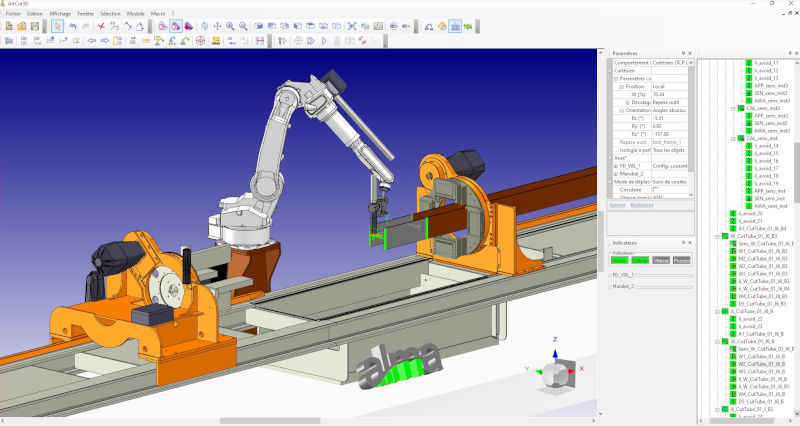

In partnerschaftlicher Zusammenarbeit mit Roboterintegratoren, insbesondere Daihen Varstroj in Slowenien, hat Alma seine OLP-Software an das robotergestützte Schneiden von Rohren und Profilen angepasst. Ein Nischenmarkt, der auf spezielle Probleme im Industriesektor reagiert und eine hochentwickelte Maschine+Software-Lösung erfordert. Diese Art von Anwendung veranschaulicht perfekt, wie sich Integrator und Softwarehersteller ergänzen, um dem Kunden eine maßgefertigte Antwort zu bieten, sowie den Mehrwert von CAM bei der Steuerung solch komplexer Anlagen.

Warum sollten Rohre und Profile mit Hilfe eines Roboters geschnitten werden?

Die technischen Fortschritte der letzten Jahre ermöglichen heute die Entwicklung von hochautomatisierten und hochflexiblen Rohrschneidmaschinen und -robotern mit einer immer ausgefeilteren Mechanik. Klassischerweise wird das Schneiden von Rohren durch Lasermaschinen mit einem 5-Achs-Schneidkopf durchgeführt. Zu nennen wären insbesondere die Maschinen von Mazak oder Bystronic, die mit einer Vielzahl von speziellen Optionen perfekt für das Laserschneiden optimiert sind. Diese Maschinen können jedoch aus Gründen der Zugänglichkeit auf das Schneiden von Rohren mit kleinem Durchmesser und relativ kleinen Abmessungen beschränkt sein. Um Rohre mit größerem Durchmesser – ca. ab 400 mm – und größeren Abmessungen zu schneiden, konstruieren einige Roboterintegratoren Schneidzellen mit Roboterarmen anstelle von 5-Achs-Schneidköpfen.

Da die Roboter einen Arbeitsbereich von über einem Meter Radius haben, können sie Rohre und Profile aller Größen ohne Einschränkung bei der Zugänglichkeit schneiden. Außerdem sind diese Systeme dank des Einsatzes eines Roboters viel flexibler in Bezug auf die Art der zu schneidenden Teile. Sie können nicht nur zum Schneiden aller Arten von Rohren (rund, rechteckig usw.) und Profilen (H, I, L, U usw.) verwendet werden, sondern auch zur Herstellung von abgefasten Bauteilen aus flachen Blechen.

„Einer unserer Kunden schneidet zum Beispiel Fasen an dicken Blechen sowie Rohre mit einem Durchmesser von 500 mm oder H400-Profile auf derselben Maschine“, so Nikola Smajgert, Vertriebsleiter bei Daihen Varstroj. „Bei gleichen Kosten haben diese Robotersysteme den Vorteil, dass sie flexibler und produktiver sind als Systeme mit 5-Achs-Schneidmechanismus.“

Obwohl das robotergestützte Schneiden von Rohren und Profilen ein Nischenmarkt ist, ist es für viele Industriezweige (Kesselbau, Transportfahrzeuge und landwirtschaftliche Maschinen, Bausektor usw.) interessant und seine Vielseitigkeit eröffnet neue Märkte für Kunden, die es als Zulieferer einsetzen. Diese maßgefertigten Anlagen müssen jedoch perfekt auf die Bedürfnisse der Kunden abgestimmt sein.

Wie funktionieren Schneidroboter für Rohre und Profile?

Es gibt zwei Arten von Kinematiken für Schneidroboter:

- Zellen mit einem Spannfutter, das sich dreht und die Stangen vor den Roboter führt, um Schneidkonfigurationen zu erleichtern. Diese Maschinen sind komplexer, ermöglichen aber eine bessere Schnittqualität, da der Brenner vertikal bleiben kann.

- Zellen ohne Spannfutter, geeignet für Profile, die kein Schneiden unter der Stange erfordern. Auf die Drehung des Spannfutters kann dann verzichtet und die Stange einfach auf Rollen geschoben werden. Diese preisgünstigere Anlagenart ist jedoch nicht zum Schneiden von Rund- und Rechteckrohren geeignet, da hier die Start- und Endposition schwer zugänglich sind und das geschmolzene Material auf den Brenner fallen kann.

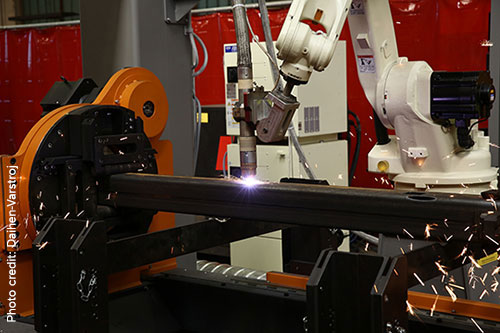

Bei diesen Anlagen ersetzt Plasma die Laserquelle, da es den Vorteil hat, dass es kostengünstiger ist, bei großen Durchmessern effizient arbeitet und sehr leicht an einem Roboterarm angebracht werden kann. Plasma kann auch zum Schneiden von dicken Rohren und Profilen verwendet werden und ist daher im Allgemeinen besser zum Schneiden von Profilen geeignet.

Wie sieht es mit der Präzision aus?

Einer der Kritikpunkte ist die geringere Präzision eines Roboters im Vergleich zu einem kartesischen Schneidkopf. Für das Schneiden in der Schwerindustrie und in den betreffenden Bereichen ist sie jedoch noch ausreichend.

Um eine gute Präzision zu gewährleisten, muss unbedingt eine zusätzliche Strategie zur Korrektur der Schneidbahn implementiert werden, um die unvermeidlichen Verformungen des Teils zu kompensieren. Es gibt mehrere Strategien. Dank Abtastung (mittels Laser oder mechanisch) ist die tatsächliche Position der charakteristischen Punkte einer Stange bekannt und die Schneidbahnen können entsprechend der gemessenen Differenzen neu berechnet werden. Die Höhenkontrolle ermöglicht die Einstellung der Brennerhöhe während des Schneidens, um durch Messen der Spannung einen konstanten Abstand zwischen der Materialoberfläche und dem Brenner zu gewährleisten.

Keine Produktion ohne dedizierte Software

Obwohl die überwiegende Mehrheit der Roboter per Teach-in programmiert wird, ist es undenkbar, eine Schneidroboterzelle mit mehr als 6 Achsen über ein „Teach Panel“ zu programmieren. Sowohl um die Präzision des mittels CAD gestalteten Teils zu gewährleisten als auch um die Maschine während der Programmerstellung nicht anzuhalten. „Ohne eine Software wie Almacam wären diese Maschinen nicht zu programmieren“, bestätigt Nikola Smajgert.

Almacam Tube ist in der Lage, ein Roboterprogramm auf der Grundlage einer CAD-Baugruppe vollautomatisch zu erstellen. Mit leistungsstarken Rohr- und Profilerkennungsalgorithmen, die auf der Grundlage des CAD-Modells Schneidbahnen berechnen, intelligenten Schachtelalgorithmen (Nesting), die die Position der Teile auf der Stange optimieren, und schließlich Algorithmen, die die Roboterwege optimieren, um Kollisionen und Singularitäten zu vermeiden, wird die Programmierung komplexer Maschinen zum Kinderspiel!

Damit diese Automatisierung perfekt funktioniert, ist es wichtig, dass sich die Software an die Maschine anpasst und nicht umgekehrt. So ermöglicht Almacam 3D eine getreue Modellierung der Kinematik der Maschine, um jede Kollision zu vermeiden, die unvermeidlichen Ausrichtungsfehler zu berücksichtigen und sie dank einer präzisen Kalibrierung zu korrigieren.

Darüber hinaus berücksichtigt Almacam die Strategien zum Be- und Entladen von Rohren oder zum Öffnen der Spannbacken sowie die Schneidparameter, die je nach Material und Dicke des Teils automatisch gewählt werden. Alle diese Strategien können an die spezifischen Gegebenheiten jeder Maschine angepasst werden.

Schließlich integriert sich die Software durch die Möglichkeit, Produktionsdaten abzurufen und zu verarbeiten, vollständig in die Prinzipien der Industrie 4.0.

Die Bedeutung der Zusammenarbeit von Integrator und Anbieter

Für den Erfolg eines Projekts ist die Kompetenz des Integrators wichtiger als die Wahl der Robotermarke. Ebenfalls unerlässlich ist ein guter Kontakt zwischen dem Kunden, dem Roboterintegrator und dem Softwareanbieter, um die Regeln für den Betrieb der Maschine zu definieren und zu optimieren. Da bei diesen Anlagen von der Erstkonfiguration bis zur Auslieferung an den Kunden schon mal ein Jahr vergehen kann, ist es wichtig, von Projektbeginn an zusammenzuarbeiten.

So haben Daihen Varstroj und Alma durch umfangreiche Tests an echten Teilen beispielsweise Abtaststrategien entwickelt, um die Positionen des Roboters bei Rohr- oder Profilverformungen zu korrigieren, die bei Stangen von bis zu 12 Metern Länge unvermeidlich sind.

Zusammenfassend lässt sich sagen, dass es kein Zufall ist, dass Almacam Tube die führende Software für das robotergestützte Schneiden von Rohren ist, und dass dieser Erfolg auf drei Faktoren zurückzuführen ist:

- Eine umfassende Expertise im Rohrschneiden auf allen Prozessebenen (Import und Modifikation von Rohrbaugruppen, Generierung von Trajektorien ausgehend von einem CAD-Rohrmodell, Verwaltung der Schneidparameter).

- 30 Jahre Erfahrung in der Offline-Programmierung von Schneid- und Schweißrobotern (Ansteuerung aller Robotermarken und Berechnung von Raumbahnen ohne Singularität oder Kollision).

- Die große Flexibilität der Software zur Anpassung an die Anforderungen des Herstellers und des Endanwenders.

Das Fazit von Nikola Smajgert aus seiner Sicht als Partner: „Wir sind sehr zufrieden mit dem Service und der Expertise von Alma, die sowohl Software- als auch Robotikspezialist sind und das Metallverarbeitungsgeschäft in- und auswendig kennen. Unsere technische Zusammenarbeit ist sehr effizient, wir sind auf der gleichen Wellenlänge. Das ist sehr wichtig für den Erfolg des Projekts beim Kunden.“

Das slowenische Unternehmen Daihen Varstroj ist ein Spezialist für Schweißen und thermisches Schneiden. Daihen Varstroj, ein Tochterunternehmen des japanischen Industrieroboterherstellers OTC-Daihen, ist das Produktions- und Entwicklungszentrum der Gruppe in Europa. Daihen Varstroj verfügt über umfangreiche Erfahrungen bei der Installation von Roboterzellen, Plasma-Blechschneidanlagen und Schweißgeneratoren. Alma und Daihen Varstroj kooperieren seit 2015 bei der Steuerung von Roboterzellen und 2D-Schneidemaschinen.